一、臂架式混凝土泵车操作说明

(一)泵车的启动

1、确认底盘处于熄火状态、变速箱挂空档、手刹拉起;

2、按下底盘PTO开关A,按下上车控制电源开关B,按下泵送/行驶转换开关C。如果操作正确就会听到分动箱处“咔嗒”一声,表示动力切换装置已就位;

3、启动底盘,变速箱挂五档(五十铃欧三底盘时),挂到六档或倒档时会严重损坏液压油泵。

4、在冬季或环境温度较低时请按底盘说明书要求进行发动机暖机运转。

5、当环境温度低于20℃时必须进行泵送系统暖机运转。打开泵送功能,使泵送系统空运转,将液压系统油温升高到20 ℃以上。

(二)泵车的放置与固定

1、确认泵车固定地点的地面坚实程度。地面应平坦坚硬,支承处无坑洞、斜坡,在泵车压力下不至塌陷。

2、启动泵车并转换到工作状态。

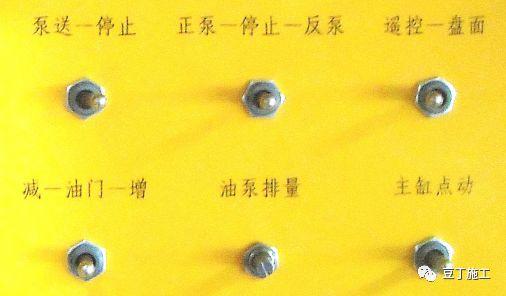

3、在控制柜上进行以下操作:

—“遥控/盘面”操作旋钮拨至“盘面”位;

—用“发动机加减速”旋钮提高发动机转速至1000转/分左右;

—按动控制柜旁的“喇叭”按钮,鸣笛示警。

4、打开所有支腿上的固定卡;

5、拨动支腿使动旋钮至“支腿”位,同时扳动支腿手柄,进行以下步骤:

—摆出支腿;

—伸出前支腿内伸缩臂;

—伸出前垂直支腿;

—伸出后垂直支腿。

6、在泵车另一侧重复以上步骤,将另一侧支腿固定。反复调节支腿直到泵车车体处于水平位置,可通过观察泵车上的水平仪进行确认。车体允许的最大倾斜角度为3°。

注意:垂直支腿伸降过程中注意观察整车的倾斜情况,不要一次性将垂直支腿伸到位,应分多次交替伸出左右侧垂直支腿,避免损坏车辆。

7、支腿固定到位后,再次检查每个垂直支腿是否有悬空、未压实、地面沉降的情况,必须确保每个支腿都坚实到位。

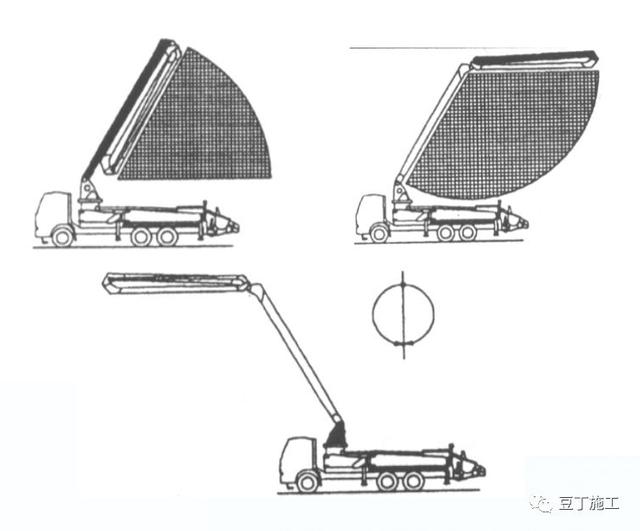

(三)臂架的展开与旋转

臂架的打开与闭合需要遵从一定的顺序才能保证任何部分不受到损坏,具体的动作步骤如下:

1、将第1节臂抬起,角度应至少60度,以防止第2节臂抬起时撞到泵车。抬起时因油缸平衡阀在停止使用一段时间后都会存在内泄的情况,注意开始时将第二节臂与第四节臂进行回收操作。

2、将第2节臂抬起,角度大约120度。

3、旋转臂架至泵车前方。

4、打开第3节臂架约180度。

5、打开第4节臂架。

第4、5步可视现场情况进行调整。

(四)混凝土泵送

1、准备工作

洗涤室加水,并加入适量润滑脂。

在正式泵送之前应先泵送一些沙浆润滑输送管,沙浆的配比约为2份水泥、1份细沙以及足够的水,沙浆量大约为0.4立方~0.5立方即可。

打沙浆之前应取下输送管弯管的盖子(1),把清洗用的海绵球塞进出料口弯管,这样泵送沙浆时海面球可阻挡沙浆到处扩散,输送管可以得到更为充分的润滑。

2、搅拌

将控制柜上搅拌控制旋钮旋至“正转”,启动料斗搅拌器。

3、泵送

将控制柜上“遥控-盘面”开关拨到“遥控”位置。

将臂架移动到泵送工作面指定位置。

拨动遥控器的“油门增减”开关,将发动机转速提升到1000~1200转/分左右。

将搅拌车中的混凝土倒入泵车料斗内至90%左右的料位。

“泵送-停止”开关拨至“泵送”位,启动泵送系统;

适当调整油泵排量、发动机转速开关,控制混凝土泵送速度。

在搅拌车中的混凝土放尽时应立即停止泵送,保持料斗中存有的混凝土超过输送缸入口。

(五)堵管现象

1、堵管

混凝土泵送中经常会发生堵塞现象,这时会发现“主油压”压力表压力

突然高于一般泵送压力,并冲上最高压力320bar。

2、堵管的处理

a)堵管时汽车喇叭会发出报警声。同时泵车会自动反泵,尝试排除堵管。

b)如果不能自动排除堵管,请手动进行1到2次反泵操作并将混凝土在料斗内经过充分搅拌,再试着重新开始正泵。

注意:一般反泵2次后还不能排堵就不能继续反泵操作,以免更大范围的堵塞。

c)不能以反泵方式排除时,要靠敲打输送管找出堵塞位置,拆卸输送管进行排除。一般情况下堵塞都发生在弯管或变径管处。

3、堵管的原因

a)输送管内润滑不够;

b)S阀或输送管内部没有清洁干净,混凝土残留会使泵送极为不畅;

c)混凝土颗粒性组成不合理,不适宜泵送;

d)S管与耐磨板之间间隙过大;

e)输送管管卡漏水。

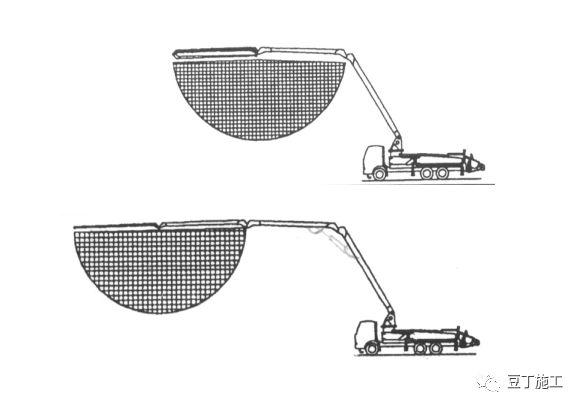

(六)泵车的清洗

1、混凝土输送管的清洗

将料斗里的混凝土全部泵送出去;

将臂架升到竖直状态,然后用小排量进行反泵,将输送管中的所有混凝土吸回到料斗中;

放掉料斗中的混凝土;

料斗内放满水,开启正泵冲洗管道;

从出料弯管放入清洗海绵球及2~3个浸湿的散装水泥袋;

料斗内加满水,开启正泵冲洗管道。

2、混凝土料斗的清洗

打开料斗出料口的第一级弯管,打开底部放料口;

将控制柜上控制方式旋钮打到“盘面”控制位置;

启动泵送,以低速泵送;

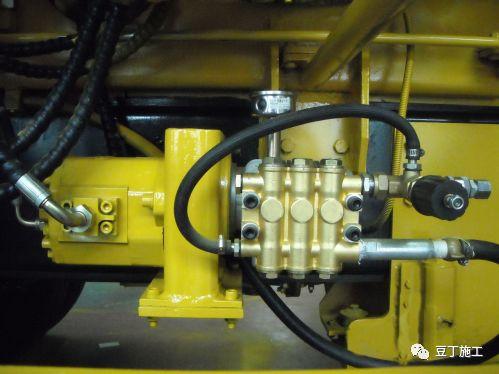

扳动水泵旋钮(右图)打开水泵,仔细全面的清洗料斗、输送管弯头、S管;

使用“摆缸点动”开关协助转换S管,彻底清洗两侧混凝土输送缸与泵送活塞,去除S管底部的所有混凝土。

3、车身的清洗

使用水泵可以清洗车身,但注意因水泵压力很高,请勿长时间对同一点进行冲洗,否则容易造成油漆脱落。

(七)泵送结束后的工作

1.清洗过后,收起臂架,停止泵送系统 ;

2.将遥控器放回驾驶室内;

3.控制柜上控制方式旋钮拨至“盘面”位;

4.旋转支腿使动旋钮至“支腿”位,同时操作支腿操纵手柄,按展开相反的顺序收回各支腿;

注意:收回两侧垂直支腿时应注意整车倾斜情况,应分多次交替回收垂直支腿,避免车辆发生危险。

5.插入支腿安全销,锁定支腿;

6.发动机熄火,将泵送电源开关、底盘PTO开关 复位;

7.泵送/行驶转换开关切换到行驶位。

二、泵送注意事项

• 泵送作业开始后,搅拌器应时刻保持运转。

• 暂停作业时,应进行短暂的逆向泵送,以降低管内压力。应经常进行正泵/反

泵操作。不得在管内保持压力的情况下放置不管。

• 长时间停止作业时,为防止浆料的分离和凝固现象,应周期性地进行正泵/ 反

泵操作,约10~15 分钟一次循环。

• 对高层建筑进行浇灌吸水性低的混凝土时,应尽可能保持连续性,不要中断。

• 对质量较低的混凝土进行浇灌时,应降低泵送速度。

三、堵管处理

在正常情况下,如果每个泵送冲程的压力高峰值随冲程的交替而迅速上升,并很快达到设定的压力(如32MPa),正常的泵循环自动停止,主油路溢流阀发出溢流声,这表明发生堵塞。

一般先进行1-2个反泵循环就能自动排除堵塞(注意:反泵-正泵操作不能反复多次进行,以防加重堵塞)。如循环几次仍无效,则表明堵塞较严重,应迅速处理。

1、堵管发生后的处理措施

堵塞发生应立即进行反泵疏通,若反泵疏通无效则应立即判定堵塞部位,停机清理管路。

① 堵塞部位判定的方法是:在泵机操作人员进行正泵——反泵操作的同时,其他人员沿输送管道寻找堵塞部位。一般来说,从泵的出口起至堵塞部位的管段会发生剧烈振动,而堵塞点以后的管路则是静止的,堵塞段混凝土被吸动有响声,堵塞点以后无响声,堵塞点以后无响声,敲打管道,堵塞部位有发闷的声音和密实的感觉。

② 一旦找到堵塞部位,在进行正——反泵的同时,用木锤敲打该处,有时能恢复畅通,无效应立即拆卸该段管道进行清洗。

③ 如堵塞与判断不准,也可进行分段清洗。若拆管时,发现管内混凝土料开始凝结,应毫不犹豫地将所有管接头打开,逐级快速清理,并清洗拖泵,以免混凝土料凝结,无法清理而使混凝土管报废。

2、堵塞部位的判别方法:

(1)操作人员进行正-反泵操作的同时,其他人员沿输送管道寻找堵塞部位。一般来说,从泵的出口起到堵塞部位的管段振动会比较强烈,堵塞段以后则相对臂架安静。堵塞段混凝土被吸动有响声,堵塞段以外无响声。敲打管道,有发闷的声音和密实的感觉,堵塞部位以外声音则比较清亮,感觉比较空。

(2) 找到堵塞部位,在正-反泵的同时用木锤敲打该部位,有可能恢复畅通,若无效应立即拆卸管道进行清洗。

(3) 在堵塞判断不准的情况下,可进行分段清洗。若拆管清洗时发现混凝土料已开始凝结,应毫不迟疑地打开所有管接头,逐步快速清理,并清洗泵,以免混凝土料凝结造成更大损失。

拆管时,一定要先反泵释放管道内的压力,然后才能拆卸输送管道。

四、泵送洗车

泵送混凝土完成后,应立即洗车,清除管道、料斗内的混凝土。洗车方法可分为干洗和湿洗二种。

1、干洗

A 、将吸有水的海绵球塞入末端软管内,料斗内的余留混凝土必须淹没搅拌轴。

B、 竖臂架,启动反泵(100%排量),将海绵球吸入1号弯管处

C 、打开料斗放料口,及铰链弯管放料,拿出海绵球。

D 、装好水枪,清洗料斗、S管、输送缸

将电控柜上近控/远控按扭切换到近控,将水泵/搅拌按扭切换到水泵位置,然后打开此手柄,即可进行水泵水洗。

2、湿洗(水洗)

A 泵送完成后,将臂架放平,打开料斗放料口,放净余料!

B 打反泵泄压,打开铰链弯管,用水枪将料斗,S管,输送缸冲洗干净!直至流淌清水为止。

C 将一个海绵球塞入铰链弯管。

D 关好料斗放料门,装好铰链弯管。

E 往料斗内加注自来水,并保证有足够的水源。

F 将泵送排量调节到最大,开始正泵。

G 将水源接入料斗,保证不会泵空,等到海绵球从末端软管泵出即可。

,