随着技术环境的不断进步,三维扫描在社会生产生活中产生越来越重要的影响,其作为一种高新技术,如何高效高质获取数据,涉及众多技术细节,为了三维扫描技术的更好应用,先临三维特推出“技术讲堂——秀磊谈扫描”系列内容,第一期,我们将了解喷粉的技巧。

在扫描的工作开始前,工程师通常需要对被扫描样件进行评估,从而开展扫描前的准备。我们也经常会听到工程师说,某个样件需要先喷粉处理。

那么,哪些被扫描物体需要在扫描前做喷粉处理?又该如何喷粉?喷粉之后对精度是否有影响?现在让我们一一探究一番。

哪些样件需要喷粉?

一般来说,遇到某些暗黑色、高反光、透光的材质,需要扫描前的喷粉处理。为什么这三类被扫描物体需要喷粉呢?

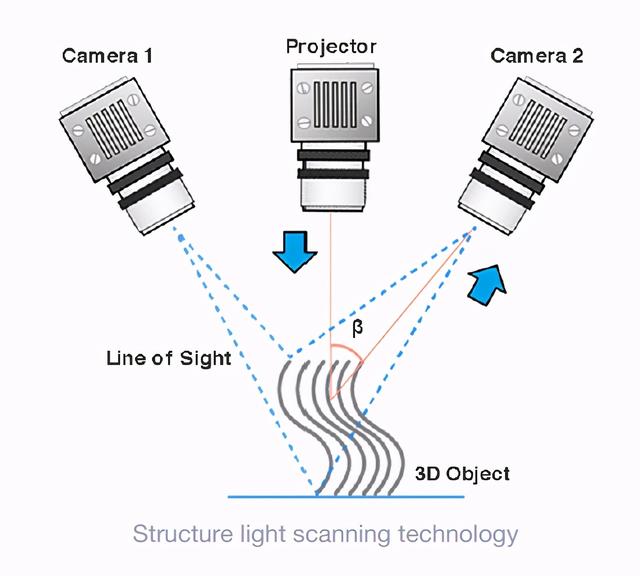

我们首先来了解一下目前我们光学三维扫描设备的原理。

通俗地讲,光学扫描仪的原理是:扫描设备投射特定光线到被测物体表面,物体将光线反射后由扫描设备的相机接收,在经由扫描软件的特殊算法在软件中重现被测物体的三维数据。因此,扫描设备可以接收到被测物体的反射光线是获取三维数据的必要因素。

而暗黑色、高反光和透光材质的物体将不符合这个原理的要求,分析如下:

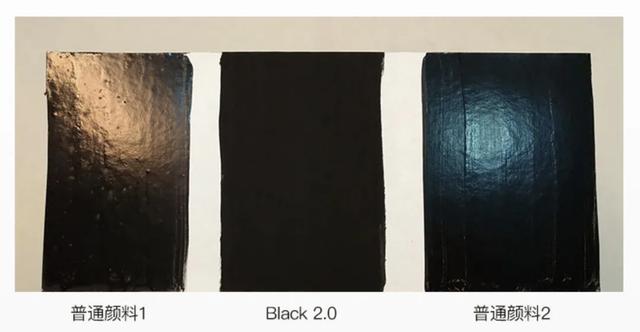

1、 暗黑色物体

黑色的物体对于光的吸收很大,对于光的反射率很低,因此,对于暗黑色物体,在不经处理的情况下,扫描设备获取到的反射光线很有限,无法正确建立三维模型。

目前市面上名叫Black2.0的颜料,可以吸收99.9%的光线。我们可以通过对比图看一下不同的吸光率对于光线反射的区别。

2、 高反光物体

高反光物体由于表面光滑产生镜面反射,反射光线角度特定,无法保证扫描设备的相机可以同时获取,“入射-反射”的完整链条的缺失,无法实现三维数据的重建。

3、 透光物体

透光材质属性决定了光大部分会直接通过材质折射,扫描设备无法捕捉到反射的光线。

在扫描中遇到以上物体,则需要喷粉,即使用显像剂。显像剂的作用是在被扫描物体表面附着一层白色的粉末从而改变暗黑色、高反光和透光材质的表面属性,利于光学扫描仪高质量的数据获取。

如何喷粉?

目前,喷粉方式主要有手动喷涂和自动喷涂,其中手动喷涂是指手持显像剂喷瓶,长按喷嘴,将显像剂喷涂在工件表面,通过手持角度以及滑动速度控制喷涂效果,对于技术要求较高,使用适应性更广,这里我们主要介绍手动喷涂方式。

操作流程(以DP5-5为例):

-喷显像剂前,需要先摇匀显像剂,使得显像剂粉末充分溶解。

-喷显像剂时,在距离喷涂工件15-20cm左右位置,长按喷嘴匀速划过工件表面,来回喷涂直至覆盖整个工件。(喷涂过程中由于液体覆盖在工件表面还未挥发,直接用手接触工件会留下指纹而影响后续扫描数据效果,可戴橡胶手套或等液体挥发后再触碰工件。)

-喷涂完成后,显像剂应均匀覆盖工件,表面平滑。

Tips

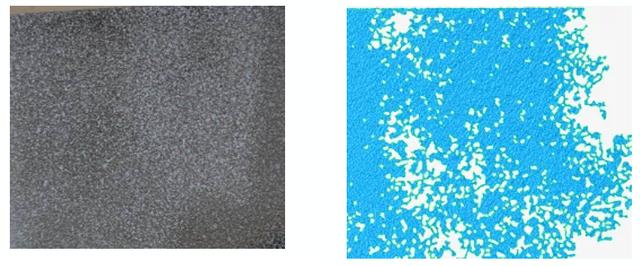

1. 喷粉前应摇匀显像剂,避免粉末因未溶解而成颗粒状影响扫描数据质量;

2. 冬天由于温度过低粉末无法充分溶解,而造成喷涂在工件表面颗粒很多,可以适当加热显像剂,如将显像剂瓶放入温水中或用吹风机稍微加热使粉末充分溶解;

3. 喷涂速度应均匀,避免工件因显像剂喷涂不足而影响扫描数据;

4. 喷涂距离不宜过近,喷涂过程因滑动喷涂,需避免太近或同一位置喷涂太多显像剂而形成积液,影响数据精度。

正常情况

显像剂粉末未充分溶解

位置太近或同一位置喷太多显像剂

喷粉对精度是否有影响?

考虑到检测中对于精度具有高要求,喷上一层显像剂对于精度是否有影响?为了验证这个问题,我们对于常用的DPT-5和钛粉进行了测试。

我们以OKIO 5M为测试设备,分别对陶瓷块多次喷涂DPT-5/钛粉来测试喷显像剂对精度的影响。

经测试得到以下结果:

1. 喷不同显像剂对尺寸影响不同,钛粉对结果影响最小,扫描精度要求比较高的样件推荐喷钛粉;

2. 钛粉喷一次尺寸增加1~2um, 喷DPT-5一次尺寸增加5~6um。

本期的【技术讲堂】具体讲解了喷粉的内容,帮助大家在三维扫描中遇到暗黑色、高反光、透光的样件时,也可以从容应对,获取数据。

【技术讲堂】第一期就到这里啦,我们下期见。温馨提示:干货内容,建议收藏并转发~

关于先临三维

,先临三维成立于2004年,公司专注高精度3D数字化及3D打印技术十余年,主营3D数字化与3D打印设备及相关智能软件的研发、生产、销售。主要产品为手持式3D扫描仪、桌面式3D扫描仪、高精度3D视觉检测系统、3D数字化设计软件、3D数字化检测软件等。公司技术解决方案应用于齿科医疗,高端制造,消费&教育等领域,实现3D数字化设计、个性化制造与高精度全尺寸检测,帮助用户提高效率、增强品质、降低损耗。