来源:冰城 2021/11/05

清晨,试验港平静的海面慢慢镶了层金边,阳光映在试验设备上也带来了胜利的消息,随着最后一毫米加载步下加载力出现下降,24小时没合眼的科研人员眼眶湿润了,他们在迎来日出的同时也迎来了实验成功,为了这一刻,有人已经追逐了17年。2004年,师从哈工程任慧龙教授攻读研究生的李陈峰,开始了船体结构极限强度领域的科研工作,如今已经成为教师的他一直没有忘记初心,始终将缩小和国际领先水平的技术差距作为自己的奋斗目标。终于在这一刻,试验结果证实,他带领团队研发的技术实现了弯道超车,极限强度整体试验技术达到了国际前沿水平。

一张8年前的老照片 他找到破解“卡脖子”技术的突破口

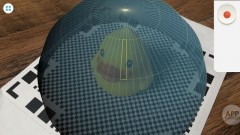

“模型组装完毕,液压加载系统安装定位完毕,模型姿态调整完毕……所有通道检查正常。”随着一道道口令响起,哈工程“环境载荷与结构强度”兴海学术团队正在进行的弯扭组合作用下受损舱段极限强度试验进入了系统联调的关键环节。

船舶在设计定型前均需要进行强度测试,极限强度是船舶生命力的重要指标,船舶在波浪中航行受到不同方向的作用力,会形成“弯”和“扭”两种形态,而以往的模型试验只能测出单纯“弯”或者“扭”的形态。如果同时模拟出“弯”和“扭”的形态共同作用于船体(弯扭耦合同步加载),可以大大贴近船舶结构极限强度的真实受力状态。

然而模拟“弯扭耦合”的状态是困扰船舶结构力学界多年的技术难题,国内外相关领域均未有成功有效案例。一年前,哈尔滨工程大学“环境载荷与结构强度”兴海学术团队接到某国家级重点基础研究科研任务后,课题负责人李陈峰副教授带领团队开启了攻坚之旅。

一个个加载方案被满心期待地提出,又一次次被理论分析和仿真结果否定,团队陷入一片迷茫。李陈峰不断查找原因,在翻看资料时,他在一张8年前的老照片中找到了突破口。“这是我们当年开展弯矩测量极限强度试验的照片,我发现当时为了模拟船体舭部受损给模型开了破口,结构的不对称导致临近极限状态时,模型两端横向均匀布置的加载点出现了加载力不一致的情况,这使得模型处于弯扭状态,这正是整个行业都在苦苦追寻的弯扭耦合加载啊!”

思路明确后,团队开始对新型加载方案进行详细设计和验证。经过多轮优化,最终创新性地提出了“四点偏心”弯扭耦合加载技术,相较于国内外其他机构提出的弯扭组合加载方法,该新型加载技术不仅避免了悬臂式加载弯矩沿模型纵向的变化,同时还避免了分步式加载的相互干涉和载荷不同步,保证了弯扭载荷有效输入。

为达到最全面精准的试验结果,团队手动为船体喷“豹点”

加载技术实现后,下一个难关是极限强度的测量,传统方式采用的“点”测数据够不全面,于是团队开始了极限强度全场高精度测量技术的攻关。

经过广泛学习调研,团队选择了三维激光扫描和数字图像相关(DIC)技术两种从未在极限强度试验中被正式采用的新技术。两者对光照、模型表面色差、测量角度等都有严格的要求,如何针对船体极限强度试验的特点,降低相关测试设备之间的干扰并提高测量精度,是团队需要解决的难题。

“进行DIC测量精度时,我们需要先给船体喷上密密麻麻的‘豹’点,在高像素的解析下,可以看到每一个豹点的形变,从而判断其作用力的大小。”李陈峰介绍。散斑质量是保证DIC测量精度的一个重要因素,对于常见的平面和曲面一般采用标准散斑工具制作散斑。

由于船体结构复杂,散斑工具制作的“豹点”无法效果,团队决定手动为船体穿上“豹点”装,团队成员对喷涂的“力度”、“角度”、“距离”和“移动速度”不断地尝试和练习,当散斑质量评定界面出现了象征着最佳质量的紫色,“豹点”装制作成功。

我国船体结构极限强度试验水平实现弯道超车

“系统归零,试验正式开始,加载步1。”10月13日清晨6时,试验正式开始,加载系统正常,测试系统正常,数据正常,系统联调的成功增强了大家的信心。加载过半时,已接近中午,阳光透过实验室高处的窗户射了进来,突然一个异常的数据打破了平静,“散斑不正常,DIC出问题了。”研究生蔡庆港喊道。

“有没有人碰摄像头?有没有人碰光源?有没有人动参数设置?”在得到全部否定的回答后,团队成员在检查散斑质量时发现,一大片紫色区域不见了,取而代之的是一片灰色,这表明散斑质量极差。

试验被迫暂停,团队成员一项项分析,逐个排查,时间一分一秒地过去,但是问题的原因仍然没有找到,大家陷入了长时间的沉默。“大家快看,最后2个加载步的照片明显比之前的亮了,是光照,窗户射进来的太阳光干扰了DIC设备。”蔡庆港在对比DIC前后拍摄的照片后有了重大发现。

通过测试,证明确实是由于阳光直射导致散斑质量下降,而之前的标准试件DIC适用性试验和系统联调都处于密闭或无直接日照条件下,因此该问题一直没有被发现。

为了保证DIC设备测量精度,团队决定天黑后对DIC再次标定后重新开始试验。夜幕降临后,弯扭组合作用下受损舱段极限强度试验正式拉开序幕。随着加载水平的增加,结构的塑性变形逐步显现,三维激光扫描仪获得了每一个加载步下模型的精确形貌,DIC对甲板板架的变形场和应变场进行了有效测量。基于非接触测量建立的“结构响应场高精度测量技术”得到了成功应用验证。

凌晨四点半,团队成员仍然在坚持,一刻不敢放松,因为理论预报的模型极限状态即将到来,这是对“四点偏心”弯扭耦合加载技术的大考,也是对团队极限强度理论预报水平的一次考核。“加载步75,再加1毫米。”数据在极其缓慢地波动上升,1分钟,2分钟,3分钟,突然数据开始下降。这意味着极限状态到了!“快记录,分析与理论值的误差。” 2分钟后,负责模型设计的朱志尧博士经过反复计算确认后,喊道:“试验值209.4,理论预报值216.1,误差3.2%。”

试验现场,来自701所、702所、上海交通大学和武汉理工大学等专家对试验方案进行了评审:弯扭组合作用下受损舱段极限强度试验取得了圆满成功,基于“四点偏心”加载的大荷载弯扭耦合同步加载技术实现了有效验证,基于先进非接触测量的结构响应场高精度测量技术得到了成功应用。

自此,哈尔滨工程大学“环境载荷与结构强度”兴海学术团队先后成功攻克了极限强度试验中模型设计、组合载荷加载和结构响应全场测量等难题,整体技术水平达到国际前沿水平,使我国船体结构极限强度试验水平实现了弯道超车。李陈峰激动地说,“从2004年我跟随任老师读研时就有赶超国际先进的梦想,他也一直鼓励和支持我,在这一刻终于圆梦了。”

作者:朱虹 记者 王越 编辑: 徐慧

,