日本人对品质有着近乎神经质般的狂热,看过纪录片——《寿司之神》的人多数会有同感。为了保证寿司的完美品质,已经年近九旬的主人公米其林三星厨师小野二郎对于食材精挑细选、对于寿司从制作到入口的每个环节的缜密估算,无不令人啧啧称奇。如果客人觉得品尝的寿司口感不佳,对于小野二郎来说,称得上是一种奇耻大辱。

这种爱惜羽毛的荣誉感,在林内株式会社(以下简称林内)会长内藤明人心中则更加强烈,他将林内的产品品质视同生命。2017年1月20日,赴日参观林内大口工厂和濑户工厂的《电器》记者看到,“品质就是我们的生命”——内藤明人的这句话被装裱起来悬挂在厂区诸多的醒目位置,即像是一种激励,也像是一种警示。而在整个参观与交流之后,《电器》记者明显感到,在林内全部经营与发展的思路背后,“品质就是我们的生命”这句话绝对称得上是最重要的理念和行为模式准则,堪称林内企业经营文化的“灵魂”。

循环往复的“改善”

关于品质管理,林内也曾有过“灰暗的历史时期”。“品质是我们的生命”这句口号的提出,其实源自许久年前的一个事故。“当时的林内还没有建立起和今天一样的品质观,加上燃气具产品比较特殊,是涉及煤气、电及水的混合产品,安全性要求较高,产品技术条件也受到时代限制。在这样的情况下,林内的燃气热水器产品发生过一起一氧化碳气体中毒事件。”林内的一位有关负责人对来访的《电器》记者十分坦诚。据他透露,这件事对内藤明人的触动非常之大,他多次在公司内部强调自己企业生产的产品像飞机部件一样,关乎人的生命。在此事件之后,林内立志再不能让类似事件发生。自此,林内也将“零不良率”作为企业产品的追求目标。

《电器》记者注意到,林内对于品质的承诺并非空头支票。为了达成“零不良率”这一目标,林内采取了大量行之有效的品质管理措施。首先,丰田汽车的生产管理系统闻名于世,与之同处日本制造中心爱知县的林内也对其优秀的管理经验进行了借鉴与学习。林内大口工厂生产管理课次长江口昌吾就告诉记者:“我们特意把丰田公司对生产系统管理有着丰富经验的讲师请到我们的工厂里来,对我们的相关领域进行指导和培训。”

在日本企业的经营管理中,有个关键词叫做“改善”,它是品质管理的基础,也是最行之有效的方式。在林内,品质改善活动的数量之多,令记者感到吃惊。这些“改善”循环往复,已经成为林内日常生产过程中的“常态”。《电器》记者参观时发现,无论在林内的大口工厂还是濑户工厂,关于品质改善活动的看板全部布置在生产车间里最显眼的地方,改善的内容和成果,每个员工都能看到。“这样可以激励员工,谁做得好,谁还待努力,管理者对此也一目了然。”江口昌吾称。

林内的这些品质改善活动从上世纪80年代开始就已十分活跃。每年,林内公司内部都会组成各种改善小组,几乎公司所有人员都要参与,每个小组负责一个品质改善项目,并将改善结果在全公司范围内进行发布,以提高林内整体品质管理的水平。

江口昌吾为记者举例,林内的一个质量保证计划QAP活动要求林内员工在实际的工作中,针对品质水平、工作现场标准化作业和生产线水平品质保证三个方面,不断地寻找和发现问题,通过思考提出改善对策并实现标准化,然后进行效果检查。“这项活动旨在每年将品质指标提升10%。” 江口昌吾说。

此外,在参观大口工厂生产车间的过程中,《电器》记者还发现林内每月都在进行的一个改善活动——PDCA循环。江口昌吾指着看板上的内容,为《电器》记者答疑解惑,PDCA主要是针对生产线质量问题的改善活动,看板上方写着这项活动的重要元素:短期计划内容、执行计划的负责人、问题发生在哪个时间段、计划内容完成情况、应该采取的处理措施等。管理者每月都要检查一次改善成果,并提出意见。每个员工都要分析并找出问题背后的原因,将成功经验固化下去,并分享给其他人。

除了品质管理活动,林内还严格执行生产现场的标准化管理,即“3S、5定”制度,以减少无用工作量和施工错误。 “3S”即整理、整洁、清扫,内容如字面含义,比较相对容易理解。“5定”为“定位”、“定品”、“定量”、“定姿”、“定时”:其中,“定位”是指每件物品都有固定位置,不能与其他种类混放;“定品”是每个零部件都有自己的号码,不能混淆;“定量”是要确定每件物品好零部件数量;“定姿”是物品不能超出高度界限;“定时”是按时检查现场情况。这些标准的评价工作流程是,首先由各自工作负责人员自己确定评价分数,品保部部门长来检查分数是否正确。此外,工厂长和副工厂长平时要巡回检查,确定是否合格。

一道工序一道检测

《电器》记者此次重点参观的林内大口工厂成立于1964年,以生产燃气灶、烤箱、洗碗机等厨房产品为主。工厂日产量在7400台左右,生产型号达1733个。而林内在日本的另一个重要工厂——1979年建厂的濑户工厂,主要生产热水器产品,年产量为90万台,产品型号超过1800个。

在型号众多的情况下,想要保证每一件成品的品质并非易事。整体来看,林内基本的做法和原则是,给每一道生产工序都设置一个“检查站”,用多重“保险”来避免不良品流向下一道工序。

在林内工厂的生产线上,每道工序的每件产品都要进行检测,绝不存在“漏网之鱼”。在大口工厂一条30米的生产线上,检查装置竟然有多达40多个。在濑户工厂生产线参观的过程中时,记者也粗略统计了一下,检查工序多达四十几道。

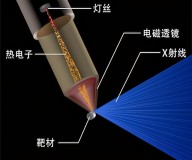

并且,《电器》记者发现,林内生产线上的检测机制已经实现高度自动化,先进检验装置随处可见。组装线上多数机器都装有FP装置,用来检测产品是否漏电、漏气,有没有明火,确保产品的安全和品质。不合格的产品通过时,警示灯会自动亮起。此时如果将不合格的产品放置在系统中往下一个步骤传输,生产线会自动检测出不良品而停止工作。此外,在产品包装环节,产品、说明书和纸箱的条形码必须保持一致,否则铭牌无法打印出来。

即使有先进的品质检测仪器,人眼检测的作用仍不可忽视,这是林内品质检测的“第二重保险”。林内集团执行董事、濑户工厂工厂长松本和彦坦诚地对记者表示,仪器检测通常是看指定值能否达到标准,如果在其之后加一道人眼检测的环节,才更加灵活、更加稳妥,保证万无一失。”

在濑户工厂车间里每隔一段路都会设有一个专门放置加工品的台子。松本和彦告诉记者,每天的上午、中午、下午都会有品质管理人员来检查这些加工品,按检查合格书逐项确认,相当于所有加工品的一次抽检。而对于有些关键工序的加工品,松本和彦强调,是每个小时都要进行一次样品检查。

同样是在濑户工厂里,一个生产线放置的表格吸引了《电器》记者的注意力,濑户工厂副工厂长猪濑洋志拿起它讲解道,这是标示的是品质管理部门的重点检查点,告知检查者这个步骤里需要重点目视检查的内容,只有通过培训的人才能在这里从事检查工作。

此外,除了生产线上的严格检测,林内产品还要经历严苛的实验室品质测试。据《电器》记者了解,林内研发的每一款产品都需送到日本总部的技术中心,进行长时间高强度的试验,其中包括抗风、喷淋、抗盐雾、抗电磁冲击等多项测试。在风洞实验室里,产品要经受风速达到40米/秒、相当于10级大风的考验。

用“原厂自制”来捍卫品质

除了产品设计研发和生产制造过程中的精益求精,为了保证卓越的品质,如同《寿司之神》中小野二郎对食材的“挑剔”一般,林内在部件及选材方面十分“苛刻”,绝不会因为存在成本方面的因素而牺牲品质。

甚至为了保证产品整体的性能与品质,林内多年来一直坚持所有产品的关键部件采取原厂自制的模式。对于制造企业来说,原厂自制零部件的适配率肯定要比采购零部件高,质量和稳定性能更加可控,但是成本也同样会提升不少。在权衡两者之后,林内毫不犹豫地选择前者,以此来捍卫“品质就是我们的生命”这一信条。

记者在林内的一份企业资料中看到,林内电磁阀、电子元件、燃烧器、感知器等重要零部件部件均为原厂研发自制。而专门负责研发制造这些零部件的相关企业包括RB控制株式会社、林内精机株式会社、株式会社柳泽制作所、林内科技株式会社、RT工程株式会社、株式会社燃气所等。

此外,在参观工厂的过程中,记者时不时就会发现,眼前的设备上贴有“Rinnai”LOGO的名牌。当记者带着疑惑向林内集团执行董事、生产本部生产管理部部长井上一人询问时,他告诉记者,这是林内的另一大“特色”:“我们一些比较关键和特殊的设备,都是由林内自己的技术人员开发制作的。还有些设备采取原装订购模式,即我们自己设计、制造零部件,由生产商按我们的要求组装。这些设备与我们的产品生产配合度很高,会大大减少不良率。”

记者还了解到,在林内集团,负责这些自制设备统筹与研发的部门叫做生产技术部。这个拥有170名左右员工的部门,主要工作就是筹划怎样将新开发的产品进行生产转化,思考这个过程中需要投入的各种元素。对原材料采购、成本控制,品质控制,以及生产技术设备和专有模具的设计,甚至包括生产线的设计都要做到运筹帷幄。或许正是这些别具特色的 ‘独门秘籍’,才能会有如今消费者看到的林内产品出色的品质表现。

,