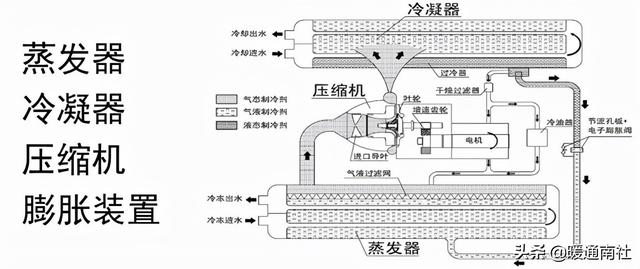

离心式冷水机组利用蒸汽压缩循环来冷却冷冻水,并将从冷冻水中吸收的热加上压缩机中产生的热排放到另一个被冷却塔冷却的水路循环中。包括四大组成:

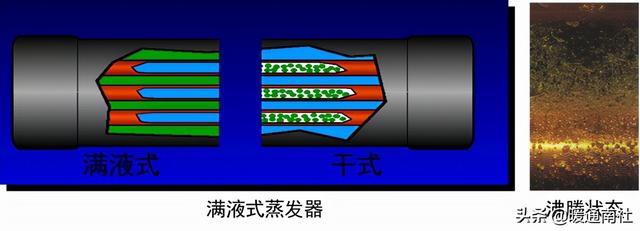

蒸发器是一个热交换器,将冷冻水中热量移走,降低冷冻水温度。这些热用来蒸发制冷剂使其从液体变为气体。均使用换热效率高的满液式蒸发器。

在满液式蒸发器中,冷冻水在管程,制冷剂在壳程。大型冷水机组的热交换器中的换热管总长度超过6km长。

压缩机组件由电机和离心式压缩机组成。离心压缩机使用液态制冷剂冷却的半封闭电机。离心式压缩机是速度型的,它通过将动能转换成压力来提高制冷剂的压力和温度。

冷凝器:同蒸发器一样,冷凝器是一个热交换器。在这里,制冷剂中的热量被排放掉并将制冷剂从气体冷凝为液体。这些热量使水温升高,冷却水将热量运送到冷却塔并排放到大气中。

膨胀装置:制冷剂被冷凝为液体后经过一个降压装置,这可以是简单的孔板或复杂的电子膨胀阀。

压焓图:

从制冷循环的压焓(P-H)图。每个组成部分的过程都表示在图上。蒸发过程从点1到点2,当制冷剂从液体变为气体时,压力(和温度)保持不变,热量被吸收后发生相变(潜能)。制冷效果是从点1到点2的焓值变化,简单表示为循环制冷剂的单位制冷量BTU/lb.。

从点2到点3的曲线表示压缩过程。做功等于从点2到点3的焓值变化与制冷剂流量的乘积。简单表示为BTU/lb.乘以lb./min等于压缩机做功。压缩机将压缩功最终转化成制冷剂的热量。开启式电机将电机绕组的热量排放到机房,由于冷水机组电机的效率通常高于95%,小于电机额定功率5%的功率最终转化为热量排到机房中。曲线的垂直部分表示制冷剂压力(和温度)从点2升高到点3。

下一个过程发生在冷凝器。第一部分(在制冷剂圆弧曲线外面)是将过热蒸汽降温的过程。一旦制冷剂成为饱和气体,就出现冷凝过程将制冷剂从气体变为液体,同蒸发器一样,水平直线表示恒压(或恒温)。注意曲线左边的冷凝器过冷部分,在压焓图上很容易看出过冷是如何增加总的冷却效果的,过冷延长了制冷剂单位质量的制冷效果(较大的△H),这样在没有增加耗功的情况下增加了冷却量。

最后的过程是在膨胀装置,图中从点4到点1的垂直线表示在制冷剂通过热力膨胀阀时压力(和温度)降低。

ARI550/590-2003标准(美国)与GB18430-2007标准(中国)用来测试和评估冷水机组。两者对比如下:

被大多数水冷式暖通空调系统采用的设计工况在离心式冷水机组上运行很好。空调和制冷协会(ARI)为包括离心式冷水机组在内的多种暖通空调产品提供测试标准和认证。ARI550/590-98标准用来测试和评估冷水机组,加上冷水机组有了一个提供给工程设计人员和业主的第三方认证,以证明冷水机组满足制造厂家说明的性能参数,ARI测试标准使不同的冷水机组可以进行比较。

ARI设计工况经常被作为设计工况。尽管它们表述了好的“平均”使用工况,但对于每一个项目来说,这并不表示是最好的设计工况。

在蒸发器与冷凝器中水的温度变化可用下述公式表示:Q = C × M ×△T

其中:Q = 热交换量,kW;M = 流体流量,m3/h;

C = 流体比热,kJ/(kg*℃) ;△T= 流体温差,℃。

蒸发器中,利用公式与设计工况,可计算出:

我们知道冷凝器需要排放的热量等于蒸发器吸收的热量加上压缩机所做的功,假设压缩机所做的功是蒸发器吸收热量的25%,那么冷凝器需要排放的热量就是蒸发器吸收热量的125%。

在冷凝器中:

冷凝器:制冷剂保持恒定温度36℃。制冷剂从气体变为液体并释放出冷凝潜热。同时,来自冷却塔的30℃的水进入冷凝器获得显热并使水温升高到35℃;

蒸发器:制冷剂保持恒定温度5.5℃。制冷剂从液体变为气体,同时吸收蒸发潜热,12℃的冷冻水释放显热并使水温降低到7℃;

压缩机提升力:对于R134a,在36℃时的冷凝压力为912kPa,在5.5℃时的蒸发压力为354kPa。压缩机提升力558kPa;

上图显示了冷凝器和蒸发器的热传递过程。使用GBI设计工况,图上显示了典型温度。对于冷凝器,制冷剂保持恒定温度36℃。制冷剂从气体变为液体并释放出冷凝潜热。同时,来自冷却塔的30℃的水进入冷凝器获得显热并使水温升高到35℃。

蒸发器的情况相似,在这个过程中,蒸发器中的制冷剂保持恒定温度5.5℃。制冷剂从液体变为气体,同时吸收蒸发潜热。12℃的冷冻水释放显热并使水温降低到7℃。

蒸发器或冷凝器中的压力为给定温度下的饱和压力,这可以从温度压力图表中查出。对于HFC-134a,在36℃时的冷凝压力为912kPa,在5.5℃时的蒸发压力为354kPa。

热量从一种流体到另一种流体的传递可以用以下公式来表示:Q = U× A×LMTD;

LMTD= △T/ Loge (Εθ1/θ2)

其中:Q = 热交换量 (kW)

U = 总的热传递系数 (kW/(m2*℃))

A = 换热管面积 (m2)

LMTD = 流体和制冷剂之间的对数平均温差(℃)

△T = 流体的温差 (℃)

θ1 = 进口温差 (℃)

θ2 = 出口温差 (℃)

从公式中可以看出:

增加管数(增加表面积A)将提高热传递,也会降低流体的压力降,但增加换热管会增加成本;

增加热传递系数U会提高热传递;

设计工程师的决定会影响对数平均温差(LMTD):改变饱和吸气温度或饱和冷凝温度将改变θ1和θ2。降低吸气压力或升高冷凝压力,将降低换热器成本,增大压缩机功率;

设计工程师对运行水温的选择也将影响热传递。

从这些公式中可以看出一些重要关系,增加管数(增加表面积A)将提高热传递,这也会降低流体的压力降,但增加换热管会增加成本。

增加热传递系数U会提高热传递。大多数冷水机组使用铜管作为换热管。使用厚壁管比较坚固,但会降低传热系数U值并降低传热性能。在冷凝器中使用热传递性能不好的材料也会影响传热性能。内螺纹管可以提高热传递系数,螺纹增加了表面积并增加扰动从而提高总的传热。换热管外表面强化提供了更多的集结点有助于沸腾。这些参数由冷水机组制造厂家在设计时加以控制。

制造厂家或设计工程师的决定会影响对数平均温差(LMTD)。改变饱和吸气温度或饱和冷凝温度将改变θ1和θ2。如果吸气饱和温度从42℉降到40℉,对数平均温差LMTD将增加,这就有可能从机组中减少换热管而维持原有的热传递,蒸发器成本将降低。然而,新的饱和压力将降低到35psig,压缩机提升力将从81.7psig提高到83.3psig,压缩机也更费力。

设计工程师对运行水温的选择也将影响热传递。将回水温度从54℉变为58℉(将温差从10℉变为14℉)增加△TF并提高对数平均温差LMTD。然而,将冷凝器出水温度从 95℉改变到100℉(将温差从10℉变为15℉)增加△TF并降低对数平均温差LMTD。解决弥补较大的冷凝器温差的方法是增加换热管(增加表面积)或提高冷凝器的饱和压力,后者使压缩机更费力。

如前所述,在GB标准工况下,需要的压力提升或提升力是558kPa,压缩机的作用就是提供这个提升力。

离心式压缩机不同于容积式压缩机(如涡旋式、活塞式和螺杆式),离心式是通过叶轮的高速旋转,将动能转化为压力能来提升压力。容积式压缩机在压缩过程中封闭一定量的气体并减小体积,通过体积变化来提升压力。

一般离心式制冷压缩机气流均沿轴向进入叶轮,即在叶轮进口处气体流速在圆周切线方向的投影为0,因此:

Ψu2-叶轮出口处气流切线分速度系数,也称为周速系数。

理论能量头与叶轮外缘圆周速度相关,成二次方关系;

理论能量头与制冷剂无关,无论是R123、R134a达到同样压比,叶轮叶尖的速度是基本相同的。

理解原理的简单方法是设想一个系在绳子末端的球,一个人旋转绳子上的球,另一个人站在二楼的阳台上。如果旋转球的人释放有足够角动力的球,球就能飞到在二楼阳台的人那里。球的重量(分子重量)、绳子的长度(叶轮半径)和转动速度(rpm)影响角动力。

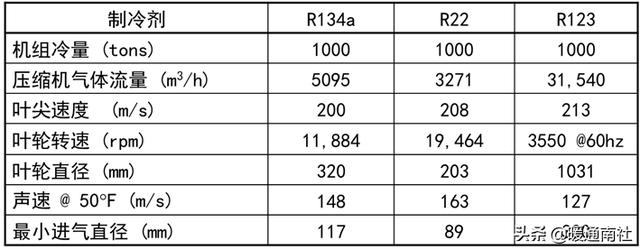

不同制冷剂应用比较:

对于任何离心机常用的制冷剂,它们所需要的叶尖速度非常接近(相差在4%以内),大约是200m/S。不论是小叶轮高转速还是大叶轮低转速,叶尖速度相对恒定而不管是什么制冷剂。

机组实际的冷量决定于有多少制冷剂(m3/h)通过压缩机,表1列出了常见制冷剂每冷吨冷量需要多少制冷剂流量m3/h。R134a需要大约1.45m3/h/kW,而R123需要大约8.97m3/h/kW,R134a的密度较高。

对于离心式压缩机设计的一个关键参数是制冷剂气体进入叶轮的速度,其速度要低于1马赫,通常进气速度的极限在大约0.9马赫。以一台1000冷吨的冷水机组为例来比较使用离心机常用的制冷剂冷水机组。

起决定作用的因素是压缩机的提升力与它的叶尖速度成正比。

压缩机设计参数:

上表的数据决定了压缩机的几何尺寸。制冷剂为R123的压缩机通常使用直联式电机,在60Hz时,压缩机转速为3550rpm。直联式的优势在于不需要变速箱,然而,在不使用变频装置(VFD)的情况下不能调整叶尖速度,注意要达到适当的叶尖速度,叶轮直径需要1031mm。

使用R134a或R22的压缩机通常需要一个变速箱。小压缩机(130mm直径的叶轮),转速可达到30,000rpm。

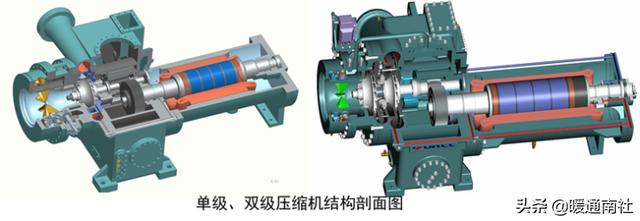

使用R123的大直径叶轮,为了减小叶轮直径,通常的解决方法是使用两级或三级压缩。

为了提高压缩机效率,两级压缩中常使用制冷剂经济器。

除了减小叶轮直径和压缩机外壳外,两级压缩机还有较高的理论制冷循环效率。在两级压缩过程中,制冷剂通过两个膨胀装置。当制冷剂通过第一个膨胀装置时,一些制冷剂闪发,或者变成气体。闪发制冷剂被引入两级压缩之间,这可以“冷却”离开第一级压缩的过热制冷剂气体。

其余的液态制冷剂通过第二个膨胀装置并进入蒸发器,此时制冷剂的焓值比如果在冷凝器压力下闪发时的焓值低。因此,通过蒸发器的制冷剂流量要小。

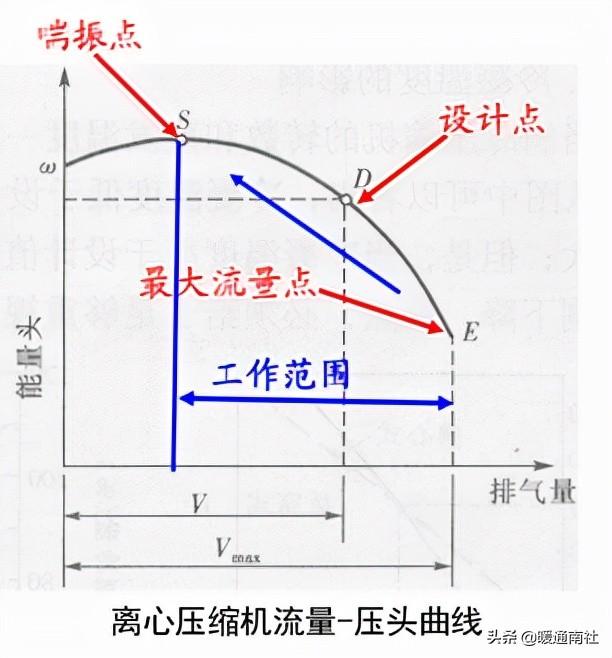

离心式压缩机特性:

典型的压缩机曲线与离心风机曲线类似。

设计点D:在该工况点压缩机效率最高,偏离此点越远,效率下降越多;

喘振点S:在该工况点气体获得的能量头最大,流量减小时,将进入不稳定运行状态。

最大流量点E:最大冷量点,叶轮出口处发生堵塞。

同风机曲线一样,左边的区域描述不稳定的压缩机运行。回到球和绳子的例子,若球被释放到站在二楼阳台的人那里,但不能到达而停了下来,这时就发生了失速。事实上,通过压缩机的制冷剂不再移动是达不到制冷效果的,更糟糕的是所有的轴功率在压缩机中转化成热导致压缩机损坏。

典型的压缩机曲线:

喘振线:不同转速下S点组成;

堵塞线:不同转速下E点组成;

喘振区:喘振线以左区域,压缩机在该区域发生喘振,不能运行;

堵塞区:堵塞线以右区域,压缩机流量达到最大;

运行区:压缩机正常运行区域,分高效率区域低效率区。

失速与喘振:

回到球和绳子的例子,若球被释放到站在二楼阳台的人那里,但不能到达而停了下来,这时就发生了失速。事实上,通过压缩机的制冷剂不再移动是达不到制冷效果的,更糟糕的是所有的轴功率在压缩机中转化成热导致压缩机损坏。

当球开始落向在地面上的人那里时就发生了喘振。在这个过程中,制冷剂每几秒钟就流回压缩机叶轮,等压力建立起来后又向前移动,这比失速更危险,因为这颠倒了压缩机轴上的推力轴承的负载。

经过适当选型的冷水机组在设计工况下不会出现喘振。运行工况发生改变时需要的提升力增加,特别是在部分负荷时机组可能出现喘振。提高冷却塔供水温度或降低冷冻水供水温度而超过设计点都会导致喘振。必须对压缩机喘振采取措施。

预防措施:提高设计压比,拓展压缩机小负荷范围,可能会降低效率;通过控制,使机组运行在运行区内,可能造成压缩机能力下调幅度小,小负荷时造成机组频繁开停机;

保护措施:通过检测压缩机排气压力或者电流的周期性变化,判断机组是否发生喘振,在发生喘振时及时停机保号。

工况变化对压缩机性能影响:

蒸发温度愈低,制冷量下降愈剧烈;

当冷凝温度高于设计值时,离心式制冷压缩机的制冷量将急剧下降;随转速的降低能量头急剧下降,因而制冷量也将急剧下降。

离心式压缩机受蒸发温度的影响程度比活塞式压缩机大;

当冷凝温度低于设计温度时,冷凝温度对离心式压缩机制冷量影响较小;当冷凝温度高于设计温度时,离心式压缩机制冷量随冷凝温度的升高急剧下降。

蒸发温度和冷凝温度一定时,离心式压缩机制冷量与叶轮外缘圆周速度平方成正比,活塞式制冷压缩机制冷量与转速成正比;

离心式压缩机能量调节:

离心式制冷机组的能量调节,决定于用户热负荷大小的改变。一般情况下,当制冷量改变时,要求保持从蒸发器流出的载冷剂温度为常数(这是由用户给定的),而这时的冷凝温度是变化的。

离心式制冷压缩机制冷量的调节方法很多,主要有以下三种:

压缩机进气节流调节:在蒸发器和压缩机的连接管路上安装一节流阀,通过改变节流阀的开度,使气流通过节流阀时产生压力损失,从而改变压缩机的特性曲线,达到调节制冷量的目的。这种调节方法简单,但压力损失大,不经济。

采用可调节进口导流叶片调节:在叶轮进口前装有可转动的进口导流叶片,导流叶片转动时,进入叶轮的气流产生预定方向的旋绕,即进口气流产生所谓的预旋。利用进气预旋,在转速不变的情况下改变压缩机的特性曲线,从而实现机组能量的调节。通常,采用叶轮入口导流叶片与叶轮出口扩压器宽度调节相结合的双重调节。

改变压缩机转速调节:以汽轮机或可变转速电机驱动,改变压缩机转速进行调节,这种条件方法最经济。

每个压缩机转速n (n1>n2>n3)有不同的温度曲线工作点将随之改变,从而达到调节机组能量的目的。

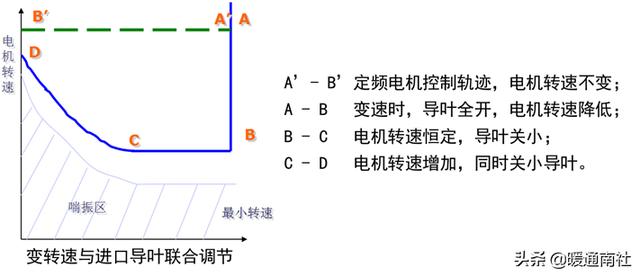

通常情况下,变频离心机冷量调节都采用与进口导叶联合调节的方式。

离心压缩机结构:

离心式压缩机工作原理:气体由吸气室吸入,通过叶轮对气体做功,使气体压力、速度、温度提高。然后流入扩压器,使速度降低,压力提高。如果是多级离心式压缩机还会有弯道和回流器,弯道和回流器主要起导向作用,使气体流入下一级继续压缩。最后,由末级出来的高压气体经蜗壳和出气管输出。

由于气体在压缩过程中温度升高,而气体在高温下压缩,消耗功将会增大。为了减少压缩耗功,故对压力较高的离心式压缩机,在压缩过程中采用中间冷却。

吸气室:其作用是将从蒸发器或级间冷却器来的气体,均匀地引导至叶轮的进口;为减少气流的扰动和分离损失,吸气室沿气体流动方向的截面一般做成渐缩形。

进口导流叶片:导流叶片可用来调节制冷量。当导流叶片旋转时,改变了进入叶轮的气流流动方向和气体流量的大小。

叶轮:叶轮设计要求高,加工复杂,精度高,通常采用铸铝叶轮。

离心压缩机唯一运动部件为叶轮,运转速度可高达10000rpm以上,是压缩机的心脏,其可靠性,很大程度上决定了机组的可靠性。

闭式三元叶轮与开式叶轮比较:

扩压器:将气体动能转变为压力能的固定部件,气体流过扩压器时,速度逐渐降低,压力逐渐升高。

变截面扩压器与固定括压器比较:

对于固定扩压器,在满负荷时,在叶轮和蜗壳之间的制冷剂流量适当,当机组制冷量减小时制冷剂流速降低,制冷剂依然以适当的叶尖速度流过叶轮出口,但对于减小的流量来说排气面积过大,从而使制冷剂失速。 变截面括压器:当制冷剂流速减小时,排气面积也随之减小从而维持适当的速度,扩大了压缩机的有效运行范围 。

弯道和回流器:弯道和回流器将由扩压器流出的气体引导至下一级叶轮。

蜗壳的作用是把从扩压器或叶轮中(没有扩压器时)流出的气体汇集起来,排至冷凝器或中间冷却器。

密封的作用是防止气体在压缩机内部各腔体间互相流动及向外泄露。最常用的是内密封是迷宫密封,其作用原理,是利用气流经过密封时的阻力来减少泄漏量。

轴承的作用是支撑、固定转子,并保持压缩机转子平稳运转。对压缩机而言,功率越大,振动问题越严重。采用三油楔轴承设计,可提高机组运行稳定性,确保运行可靠。

压缩机辅助系统包括:

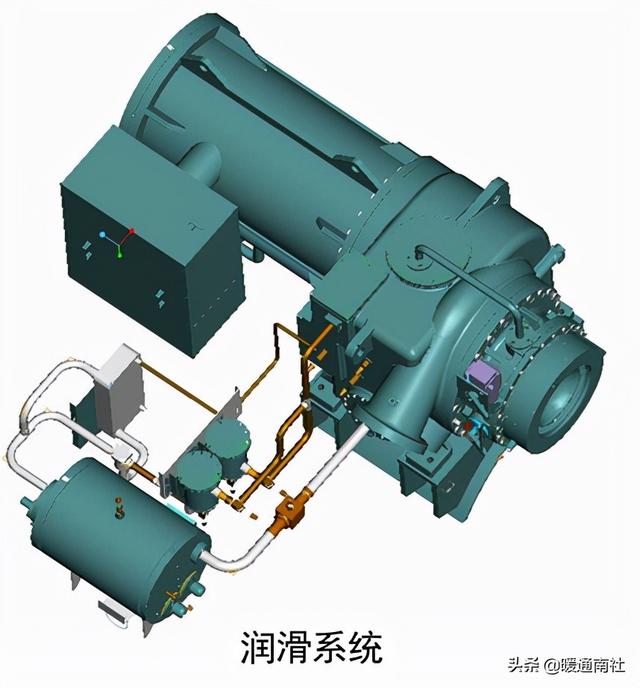

润滑系统:润滑齿轮、轴承;

冷却系统:冷却主电机、润滑油;

冷媒提纯系统(回油系统):定期回收冷媒中的油;

润滑系统:为压缩机的齿轮、轴承提供润滑。

润滑系统由油泵、油冷器、过滤器、压力传感器、温度传感器、油加热器组成。

离心压缩机电机内部油路与气封:

采用高压气体形成轴封,阻止润滑油跑入电机腔。

电机冷却:采用高压液体冷媒在电机腔内直接冷却,冷媒蒸发后回蒸发器。

轴承冷却:轴承的热量由油带走,再采用高压冷媒冷却润滑油。冷媒蒸发后回蒸发器。

回油系统:将混入制冷剂中的润滑油分离,以提高制冷剂的纯度,并将分离后的润滑油送回油箱。

本文来源于互联网,作者:刘华。暖通南社整理编辑。

,