封面新闻记者 朱珠

12月的川南,细雨绵绵,在四川资中县陈家镇高家坝村2组,起伏的山坡上整齐排列着数十个白色活动板房,像闯入另一个宇宙世界。在这里待了5个月的赖青鹏熟练地指挥着现场作业,他眼前矗立着一个宛如变形金刚的庞然大物在轰轰作响。

这个“巨型机械”就是行业内备受瞩目的中国首套“一键式人机交互自动化钻机”,是目前中国石油自主研发的最先进钻机。记者看到,在钻机平台的操作间中,仅一名司钻就可通过“一键式”操作“控全程”,随着屏幕数字跳动,钻机钻头朝着数千米地下持续挺进。

自9月1日这台钻机投入工业性试验以来,中国油气钻井正式步入“一键式”操作时代。截至12月10日,钻机已安全运行100天。本月25日前后,随着第二口实验井的完钻,钻机将结束工业化试验,意味着这类钻机将在更宽阔空间大显身手,助推我国由钻机制造大国向制造强国迈进。

3年技术攻关

突破多项“卡脖子”技术瓶颈

在西南油气田与川庆钻探页岩气风险合作区块威远204H62-3号井上,动力猫道、扶管机械手、提管机械手、排管机械手…..这些看似复杂的机械设备在司钻的“一键式”操作下神奇地开始复合联动、交叉运行、无缝衔接。

一键式人机交互7000米自动化钻机通过机器人自动感知、精准定位、智能协同等技术,在井口区8平方米范围内整合11种设备的360余个动作,实现了并行自动化作业,这在以往是难以想象的。

国家和中国石油集团公司高度重视钻井装备技术提升,“一键式人机交互7000米自动化钻机”研发作为中国石油承担的国家科技攻关任务,面临空前难题。

重型设备如何精准控制?复杂系统怎样全面集成一体?从2018年开始,宝石机械、川庆钻探、工程院技术研究院等单位联合,力图攻克多项“卡脖子”技术瓶颈。

数10种方案、30多个计算模型、近万张草图、10万行代码、出厂前的8000米钻具测试…….历经3年艰苦研发,我国首套具有自主知识产权的一键式人机交互7000米自动化钻机得以“破土而出”。

记者了解到,2020年11月研发团队完成了样机制造并开始厂内试验,今年5月7日,钻机顺利通过出厂验收,7月进入油田现场进行生产组装,9月1日正式进入工业化试验阶段。

截至12月10日,中国石油一键式人机交互7000米自动化钻机已安全运行100天。作为整个钻机项目研发的参与者,中石油宝石机械智能控制研究所副所长杨双业感到兴奋不已,“我们通过充分的调研论证,做了大量的试验工作,多项解决方案都是颠覆传统,此钻机设备满足了并行作业一致性的极高要求,开创了全新的作业模式。”

安全试验100天

让钻井工从“蓝领”变“白领”

俗话说上天难入地更难,一键式人机交互7000米自动化钻机到底是什么?它又厉害在哪里?

简单来说,“一键式人机交互”就是控制人员只需按下一个按键,就能实现钻机多个设备的协同联动和数据的实时交互,帮助钻井工人高效完成复杂的作业任务。

“90”后赖青鹏是中石油川庆川东钻探公司70262队的队长,他已经带领团队使用钻机完成了16项试验。100天以来,他对这台巨型设备再熟悉不过,不仅看到钻井工人一个个从繁重的体力劳动中解放出来,由风吹日晒的户外转移到办公室作业,从“蓝领”变为“白领”,他还见证着该钻机创造的一组组数据和纪录诞生。

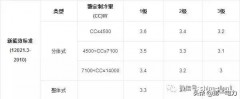

相比标准人员配置降低1/3以上、钻井工人重体力劳动降低90%、相比进口产品采购成本降低1/3以上。据赖青鹏介绍,该钻机在应用中还体现出“三高一优三降低”的显著特点:

自动程度高。配备6套机器人,关键作业流程及井口辅助操作全面自动化,大幅减少井队人员配置。

安全水平高。具有动态防碰管理、司钻辅助操作、钻机无线遥控起放等功能,实现作业现场本质安全。

作业效率高。建立根、甩钻具与钻进同步进行,将以往多组串联作业变为并行作业,有效缩短钻井时间。

操控性能优。只需1名控制人员在恒温控制室内,就能控制钻机运行,实现“一个按钮控全程”。

据赖青鹏介绍,该钻机在现场试验过程中,各项性能指标都达到了设计要求,设备运转和参数情况正常,“第一口井顺利打完,第二口井我们更有信心交一份满意的答卷,把这台设备用好,为石油天然气钻探开发贡献力量”!

当前,一键式人机交互7000米自动化钻机正在进行威204H62-3井的施工作业,预计将于12月25日左右完工。届时,该钻机结束工业化试验阶段后,赖青鹏也将跟随钻机去到新的工程场地接受新的任务。

打造“国之重器”

提升钻井工程领域国际竞争力

“十四五”开局之年,随着西南油气田上产500亿的步伐加快,川渝页岩气开发的全新会战打响。

在中国石油川渝页岩气前线指挥部生产运行部钻井运行副经理吴双看来,油气勘探开发的主要矛盾已经由规模上产转换到效益开发,如何利用先进设备、技术和手段突破瓶颈成为关键问题。

吴双看到这台“一键式”钻机试验成功,大大缩短了页岩气产能建设周期,实现了提质提效,他表示,“这种钻机将推广运用到常规气,高含硫井,让地下资源又好又快变成实际产量”。

中国石油川庆川东钻探公司表示,该公司将认真做好钻机试验的记录、分析、评估、评价等工作,形成一整套完善的自动化钻机操作规程,并加以推广运用。

一直以来,石油钻机是打开地下油气通道的核心装备,其技术先进性直接决定着勘探开发的能力和水平。我国是石油钻机制造大国,但与国际领先国家的技术相比仍有不小差距,钻机自动化和智能化水平较低,制约了我国工程技术服务高质量发展。

该钻机的成功研制与应用,使我国石油钻机由“作业机械化、操控多人化”发展为“流程自动化、操控一键化”,打造了国家钻井工程领域的 “国之重器”。 应用该钻机承钻的首口井钻井周期、储层钻遇率、靶体钻遇率等多项工程参数创造了纪录,有效提升了油气勘探开发的施工效率、作业安全性。

中国工程院院士孙金声认为,该钻机使钻井工人,从原来干蓝领的活,到现在干白领的活,可以大幅度的降低劳动强度,提升我国石油钻采装备的国际竞争力,对推动我国石油钻机向自动化、智能化方向发展,提高工程技术服务水平具有重要意义。

【如果您有新闻线索,欢迎向我们报料,一经采纳有费用酬谢。报料微信关注:ihxdsb,报料QQ:3386405712】

,