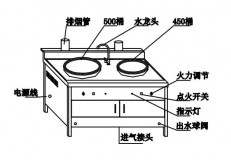

先放下组装的完成品, 这会是使用的大刀头,焊接铝基板时的状态,功率102W。

边上的是它的哥哥,WY815P,两台放在边上对比WY710我组装出来的成品尺寸。

材料清单:

1,WY710 主板 x1。

2,WY-D200 电源板 x1。

3,50*59*145铝壳体 x1。

4,黑色 3mm厚亚克力面板 背板 x1。

5,12V/0.15A 4015风扇 x1。

6,带开关保险品字插 x1。

7,15*13旋钮帽 x1。

8,HX3.96 3Pin线 x2。

接下来开始组装。

MOS管及整流桥打好硅脂滑入 9059壳的第一卡槽位。

组装面板,也就是拧好面板螺丝完事

插上旋钮帽先。

插好电源线和风扇线

面板下部两颗螺丝先与壳体固定,但不要拧死,让面板可以有间隙可以移动

品字插装上后面板,由于面板为3mm,而品字插的卡位是1.5mm,所以这里需要打胶固定

风扇本应该是用螺丝固定 , 我没有合适 长度的螺丝, 也直接打胶固定 , 万能的热熔胶。。

电源线上先套好热缩套管。把烙铁头的等 电位线焊到品字插的接地上去, 另两个连接电源。

套好热缩套管,风枪上。。。

这玩意带的风枪。采用了出风口温度补偿,所见到的温度为出风口距离10mm左右的温度,不是如普通858一样显示的是风筒内的温度。 这意味着, 你可以不需要设定420度去吹板子, 实际上,在使用815P时, 风枪的温度设定350-360度就足够了

坏了, 丢人丢大了,风扇位没有量准备, 差了0.5mm。装上后盖板有错位。

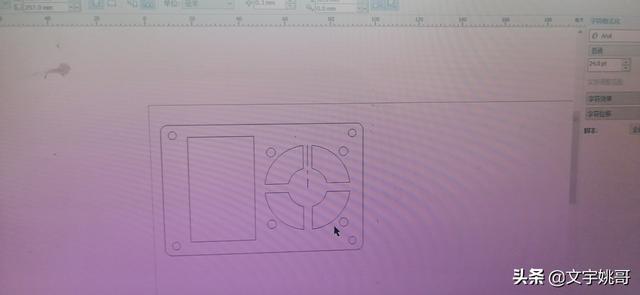

改图。。。

刚才还是华丽丽的, 这会已经全成渣渣了。

输出Dxf图。激光切割去。。

导入文件

休息会

接根管丢窗外

这视野开阔,开会话就远处瞄一眼

,欺待着有人裸奔

切妥了 继续装

脱了衣服后。。。 果然还是脱了脱衣服好看

还是热熔胶糊上先。

重新焊好线。整理下电线 。

重新焊好线。整理下电线 。

唉。。忘了这玩意 是滑进去的, 。。结果扣不上。

一番操作猛于虎, 一看淘宝两百伍。。

完事。。。

正面

背面

上电, 看个升温功率

搞定。

来扯扯为啥要用高频。

咱们一般用936或是T12。对于小焊点来讲是,它们是足够用的。 只是对于稍大的焊点,或是需要连续焊接时,936和T12的回温能力就较差。

这方面是结构上决定了的。

看这张图,这是936的发热芯,T12与936相当,相比之下T12的加热丝与烙铁头之间少了空气间隙,从发热丝产生的热传递给烙铁头比936热阻要小一些。同时减小了烙铁头的热容量,所以升温加快了一些。

T12采用了2线制,也就是加热丝同时也是热电偶材料一的部分。简化了接线。

从上图咱们可以看出,T12的热电偶与发热丝更接近,且还包在陶瓷层内。那么当烙铁头接触工件失温后, 热电偶感知温度的变化,会滞后很多, 它是直到陶瓷层失温才能把这个控制温度反馈给控制器,所以, 它的响应速度 就慢了很多。另一方面,当控制器收到反馈后,开始升温,由于热需要经过陶瓷层才传递给烙铁头,造成热阻 较大,也就是发热丝与烙铁头会存在较大温度差。

从功率方面, 936 的 60W 和T12的72W功率较小。也限制了回温能力。

高频烙铁头的解决了附加的陶瓷层的热阻问题, 它相当 于电磁炉,是利用高频感应产生的涡流让烙铁头自身发热,在测温上,高频烙铁头中部有小孔, 热电偶直接顶到小孔里, 直达烙铁头工作面附近,响应速度也就更快。功率方面, 120W的功率更不是936或是T12可以相比的。

比如咱题图的那张图,在家用自己的936刀头或是T12刀头试试,在这样的大面积的铝基本上焊接,看看焊的流动性是不是不太好。有点像豆腐渣一样的感觉 有木有。

而同样的板子,使用高频烙铁就完全没有这个问题。

常见的90W相比120W功率稍差一点,高频的优点在90W上还不能完美的体现。

原本大家组装一台高频焊台,通常是淘宝上去买203的主板, 通常100多块功率还只有90W。现在WY710的功率板,只要58元。

看群友们的神作:

一个拆机电源10块钱,一个710控制板 58块钱, 一支高频烙铁手柄33。这就是它的全部。

相比这下, 这位增加了6块钱成本 , 用了个936的外壳。

这个,群友的电池版本WY710

防水盒版本。。。

二次元的面板版本的。。

防水盒二号版本。。

刚打算结贴,又发现一个神组合。。

6块钱的电源 ,不要全钱的纸盒。。

对了, 710是隔离设计 , 不用担心开关电源的Y电容问题, 710不同于常规203的设计 , 使用了一只变压器同时实际谐振/隔离和感抗匹配。

来来来 秀出你的作品。