1、裂解工序

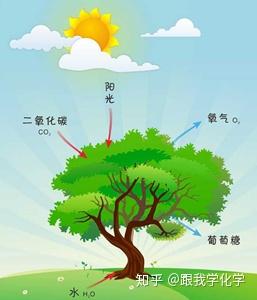

轻石脑油、重石脑油、以及加氢裂化石脑油(HCN)等裂解原料,分别送入裂解炉内,加入稀释蒸汽(DS)——防止聚焦,进行裂解,得到的裂解气(即:氢气、甲烷、乙烯、乙烷、丙烯、丙烷、丁二烯、裂解汽油、裂解燃料油等组分的混合物)经废热锅炉急冷,油冷、水冷至常温,回收部分热量,并把其中大部分油类产品分离后送入后续工序。

(1)油冷

通过裂解炉急冷器200℃到250℃的裂解气进入油冷塔或油洗塔,通过和急冷油逆流接触进一步冷却,并最大地实现热量回收。塔底的急冷油,通过急冷油泵送至旋风分离器,分离出焦粒然后,在分成两部分:一部分作为燃料油经冷却送出界区,另一部分与中油混合作为热源去加热稀释蒸汽DS。

(2)水冷

水洗塔(水冷塔)通过大量循环急冷水,进一步将裂解气冷却至环境温度,同时重汽油和稀释蒸汽也被冷凝。净化和冷却后的38℃左右的裂解气由塔顶送往压缩工序。

(3)蒸汽系统

负责接收从界外来的高压锅炉给水并将其转化为压力11.7Mpa、温度500~525℃的超高压蒸汽(SS)。

(4)燃料气系统

接收本装置分离工序返回的甲烷氢及从界外补充的碳三/碳四等物料经混合、汽化后做为裂解炉燃料气,给裂解炉供热。

2、压缩工序

原料裂解后得到的裂解气,组分很是复杂,如下所示,其中既有有用的组分,也含有一些有害的杂质。裂解气的净化和分离的任务就是出去裂解气中的有害杂质,分离出单一烯烃产品或烯烃馏分。

(1)裂解气压缩

裂解气压缩机(Cracking Gas Compressor, CGC)将来自裂解工序的裂解气,经一段、二段、三段、四段及五段压缩后,将压力提高到4.173 MPag ,为深冷分离提供条件。裂解气在压缩过程中,逐段冷却和分离,除去重烃和水,并在三段出口设有碱洗,除去裂解气中的酸性气体,为分离系统提供合格的裂解气。

(2)碱洗

裂解气从压缩机四段出口进入到碱洗塔底部,碱洗包括三段碱洗和一段水洗。底部是弱碱循环,中部是碱洗循环,上部是强碱循环,脱除酸性气体CO2和H2S。碱洗塔底的废碱抽出后与汽油在混合器中混合,溶解在碱洗塔中产生的聚合物,在 送至废碱汽提塔。

(3)废碱氧化

废碱在废碱汽提塔中,苯等挥发性烃类物质被汽提出来,废碱送往储罐,然后在与空气混合后,从底部进入反应器,反应器温度为200℃,压力3.6MPa,氧化后的废碱和废气换热后,进入气液分离罐,分离出的废气焚烧处理,液相进入含碱污水收集系统。

(4)冷媒系统(乙烯、丙烯压缩)

制冷系统由丙烯制冷系统和乙烯、甲烷二元制冷系统构成,为深冷分离提供-40℃,-27℃,-3℃、13℃四个级别的丙烯冷剂;-40℃~-135℃的二元冷剂。丙烯、二元制冷系统为多段压缩,多级节流的封闭循环系统。

3、分离工序

将压缩工序来的裂解气,经脱水、深冷、加氢和精馏等过程,获得高纯度的乙烯、丙烯,同时得到付产品H2、CH4、C3LPG、混合碳四馏份及裂解汽油。

(1)预冷和干燥

裂解气经过气液分离罐后,进入干燥器,在干燥器中,将水的含量降低至所需的露点。防止水在后续的冷分离系统中结冰,冻坏设备。

(2)碳二加氢

来自碳三吸收塔顶的碳二及碳二一下轻组分,在碳二加氢反应器中,将乙炔转化为乙烯和乙烷。由于氢气还没有从中分离出来,所以不需要补充氢气(这里特指顺序分离工艺)。

(3)冷分离

不含乙炔的裂解气从反应器底部出来,再进入低温部分钱,进入保护干燥器出去残余的水,以确保低温部分的防冻。

在低温段,碳二及轻组分逐渐冷凝,所有的乙烯和乙烷和几乎所有的甲烷被冷凝成为液相,剩下的气体都是富氢气。凝液直接送至脱甲烷塔,将裂解气冷凝。脱甲烷顶部的气相包括甲烷,氢气和少量CO,送至燃料气系统和再生气系统,从氢气分离罐中得到的氢气流股中为氢气和少量CO,进入甲烷化反应单元,即CO+3H2=CH4+H2O。

(4)乙烯精馏

乙烯精馏主要在精馏塔内完成,是将乙烯和乙烷分离的过程。

4、汽油加氢

裂解汽油加氢工序的任务是将来自乙烯单元的裂解汽油中的C5S及C9+

脱除,剩余的C6~C8中心馏份经过二次加氢后作为二段加氢产品,去芳烃装置,作为芳烃抽提的原料,C5S及C+9作为副产品送出界区。