光刻掩模版,简称“光掩模”,别称“掩模版”、“光刻板”、“光罩”、“遮光罩”,一般使用玻璃或者石英表面覆盖带有图案的金属图形,实现对光线的遮挡或透过功能,是微电子光刻工艺中的一个工具或者板材。我们利用光罩可以实现微电子工艺中的图形传递。

到目前为止,半导体产业共分为三大部分,分别是分离式元件制造,光电半导体制造,以及集成电路制造(IC 产业)。流程图 1-1 简要介绍了集成电路产业的生产制造流程。其中星状图标出的就是本文重点阐述的产品:光掩模,从图中可以看出光掩模在整个集成电路产业中处于中间环节的核心地位。

光掩膜版同时包含了设计者的版图信息和必要的晶片代工厂工艺修正信息工厂通过光刻工艺将这些掩膜版图形投影到硅片上进行大规模重复性量产这个过程就与现代印刷工业类似光掩膜版相当于印刷母板。由于在制作过程中存在一定的设备或工艺局限光掩膜上的图形并不可能与设计图象完全一致这就是说在后续的硅片制造过程中掩膜版上的制造缺陷和误差也会伴随着光刻工艺被引入到芯片制造进程。所以光掩膜版的品质将直接影响到芯片的良率和稳定性。光掩膜有掩膜原版(reticle mask也有称为中间掩膜reticle作为单位译为光栅)用步进机重复将比例缩小到master mask上应用到实际曝光中的为工作掩膜(work mask)工作掩膜由master mask复制过来。将电路版图通过光刻成像到晶片上经过复杂的工艺流程而后由晶片封装厂封装测试后即为市面上所见的集成电路芯片。

掩模制版技术光掩膜版 (Photomask ) 的主要作用是在含有金属薄膜的玻璃或石英基板 (Blanks )上形成复杂几何图形 (Geometry ) 的图形转移母板,即俗称的 Mask 。在半导体的曝光制程中,利用光掩膜版,以及曝光 的手段,就能够在硅基板上形成集成电路图形 。

集成电路设计公司工艺完成产品版图的开发后,要将原始设计数据交付专业的晶片代工厂才能进行器件制造 。由于考虑到生产效率和制造工艺中需要加入的一系列复杂的校正和补偿处理,通常来说在量产阶段,一般工厂不会采用此设计数据直接用于曝光工艺 。光掩膜板的制造就是基于原始设计图形,加入光学临近效应补偿,通过计算机辅助系统处理,使用激光或电子束曝光的手法,将经过修正后的设计图形移植到透光性能良好的石英基板,经过后续蚀刻和检验修补工艺的这类石英基板就叫做光掩膜板 。

光掩模版的制作工艺,最初是从印刷工业中的印刷制版技术移植到微电子工艺技术中来的。制作一套光掩模版需要经过复杂的过程。首先需要根据半导体器件或集成电路电学参数的要求、工艺条件和精度的要求确定适当的放大倍率来绘制掩模原图。然后利用缩微照相技术或图形发生系统制作掩模原版,亦称中间掩模版。为了能在同一个硅片上同时制作多个电路芯片而且又便于切割成单个芯片,中间掩模版的图形还要用具有分步重复功能的精密缩小照相机进一步缩小到实际芯片尺寸。同时,让同一图形在纵横两个方向按一定的间距重复曝光,制成含有芯片图形阵列的母掩模版。最后复印出供给生产上光刻工艺使用的工作掩模版。

早期掩膜制造是通过画图照相微缩形成的。 光学掩膜版是用石英玻璃做成的均匀平坦的薄片,表面上涂一 层60~80nm 厚的铬,使其表面光洁度更高,这称之为 铬版 (Cr mask ),通常也称为光学(掩膜)版。

这种铬,早期台湾地区管它叫宝石红(其实就是红宝石)材料,那时制作光掩模据版就是用人工在宝石红的材料上刻画的,是由清晰的衬背层和红色聚脂薄膜薄层组成的三明治结构。红色层被铁笔刻画后剥落,留下红色所期望的图案。

最初的宝石红掩模副本是最终完整电路的100到1,000倍大,并在使用一种分步重复(step-and-repeat)的照相机后缩微形成一个reticle(掩模、光罩)。

期望掩模的图象在计算机绘图系统中创作。一旦图象完成,包含着驱动图案发生器命令的文件将会生成。光学图案发生器使用闪光灯对一系列的矩形进行曝光,由掩模图案直接转变为称为reticle(掩模、光罩)照相图版。电子束直写系统直接在对电子敏感的材料上描绘这些图形。

早期掩模图象大约1到10倍大于最后的尺寸。分步重复(Step-and-repeat)照相机用缩微reticle(掩模、光罩)图象来达到它的最终尺寸,在最终的掩模的主要副本上曝光两维排列的图案。在200mm的硅片上,能获得将近1,200份5mm×5mm的IC芯片。

当前光掩膜的缩影和尺寸

投影光掩膜被用在步进式光刻机(stepper)和扫描式光刻机(Scanner),需要缩小透镜来减少形成图案时的套准精度,通常缩小比例为4:1。当前大多数光掩膜都是6X6英寸(152.4mm),也有少量5X5英寸的光掩膜。光掩膜的厚度通常是0.09”到0.25”。投影掩膜板的优点:1、投影掩膜板的特征尺寸较大,掩膜板制造更加容易;2、掩膜板上的缺陷会缩小转移到硅片上,对图形复制的危害减小;3、使曝光的均匀度提高。

掩模最后的主要副本通常是在玻璃图版上制成金属薄膜,就像铬。掩模图案会转换到光刻胶上,这会被用来作为铬的刻蚀掩模。然后,感光乳剂工作掩模会从铬的图案中制造出来。每一次掩模与硅片表面接触,这些图形可能会受到损伤。因此,感光乳剂掩模在丢弃之前只能使用少数几次曝光。

光刻掩模版的加工技术主要有两种:其一为激光直写技术;其二为电子束直写技术,两种技术区别在于光源不同,实现的精度有所区别。

光源的波长是影响光刻精度的主要原因,根据光源的不同,主流的光刻技术可分为X射线光刻、紫外线光刻以及电子束光刻等,由于光源波长的限制,X射线曝光可达到50nm左右的精度,深紫外光源的曝光精度在100nm左右,而电子的波长较小,因而电子束光刻的加工精度可以达到10nm以内。而应用到了掩模版上的光刻技术就是前面所提到的激光直写和电子束直写两种,其中电子束直写技术又是其中的主流技术。

激光直写技术激光直写是制作衍射光学元件的主要技术之一,它利用强度可变的激光束对基片表面的抗蚀材料实施变剂量曝光,显影后便在抗蚀层表面形成要求的浮雕轮廓。激光直写制作衍射光学元件(DOE)是把计算机控制与微细加工技术相结合,为DOE设计和制作的方法提供了极大的灵活性,制作精度可以达到亚微米量级。

激光直写技术主要用于制作平面计算全图、掩模、微透镜、微透镜阵列、Fresnel微透镜、Fresnel波带板、连续位相浮雕的闪耀光学元件等,制作工艺己经逐渐成熟。激光直写技术的发展趋势是从直角坐标写入系统到极坐标写入系统,直至多功能写入系统;从基片小尺寸到大尺寸,从平面写入到球面、柱面以及曲面;从利用光刻胶材料到聚合物以及其他特殊工艺材料;写入元件的特征尺寸从几百微米到亚微米;元件制作时间从几天到几小时甚至几分钟;从制作二值图样到写入连续浮雕轮廓;从光学元件到微电子、集成电路、集成光学器件等;从发达的国家到发展中国家,并己经应用到空间光学、光通讯、光学显示等领域,为DOE和微电子、微光学、微机械器件的制作提供了一种新的制作设备。

激光直写可在光刻胶的表面直接写入多台阶连续位相浮雕微结构,与二元光学方法相比,工艺简单,避免了多套掩模之间的套刻对准环节,改善了 DOE 的加工精度,从而提高 DOE 的衍射效率。

激光直写技术大概是在上世纪八十年代初期开始起步,当时也只有少数几个国家开展激光直写技术的研究工作。1983年瑞士 RCA 有限公司的 M.T.Gale 和 K.Knop[40]在二维直角坐标下利用激光束在光刻胶上扫描制作了精密的透镜阵列,这是有关激光直写技术报导中最早的文献。1984 年前苏联科学院自动化和电工研究所 V.P.Koronkevich 等在极坐标内利用激光直接在涂有光刻胶的硫化玻璃态的半导体(CGS)或金属上制作掩模,然后使用掩模制作 kinoform 结构的元件。1989 年德国 Heidelberg大学 C.Rensch 等提出了二维激光直写光刻的扫描仪,扫描精度在亚微米量级,可写入任意图形 最小线条宽度为 1 µm 。同年美国 Texas 仪器公司S.C.Baber报导已研制出五种型号的激光直接写入设备,写入光斑大小分档可调。 自 1 µm 至 10 µm 不等, 二维位移平台定位精度可达 0.25 µm,其写入最大口径可达 200X250mm。利用该设备制作的平面全息图用于产生非球面,波前误差优于 1 个波长。

到了九十年代,激光直写技术受到各国的高度重视,如雨后春笋般迅速发展起来。从研制高精密的设备到研究和发明新工艺、新材料,使激光直写技术的应用拓展到更多的领域。 美国各大学、 研究所正不断地研制新型高精密多功能的激光直写设备和探索激光直写工艺的应用开发。

1990 年美国 MIT 林肯实验室研制了精度较高的极坐标激光直写设备,制作了 F/10 二台阶光学透镜,波前误差 /40 rms。1994 年 Arizona 大学光学中心 C.L.Vernold and T.D.Milster 利用激光直写系统,采用无光刻胶的热化学技术,把 DOE 图样转移到基片的金属膜层上, 随后,利用氧化和未氧化金属不同的蚀刻速率进行刻蚀处理得到 DOE 图样。

1997 年美国 Brown 大学 A.Y.Smuk 和 N.M.Lawandy利用 Ar 激光在掺有半导体的玻璃, SchottGlass(OG530 RG610) 上直接写入连续浮雕闪耀结构 Fresnel 波带板。美国 Potomac Photonics 公司 G.P.Behrmann and M.T. Duignan使用准分子激光 248nm 在 UV 脉冲激光可均匀消融的聚酰亚胺Polyimide 上直接写入透镜、微透镜阵列、闪耀光栅和位图计算全息图。

俄罗斯科学院自动化与电工研究所采用激光直写制造 DOE 的研究工作,自从八十年代至今一直在开展,1994 年 V.P.Koronkevich 等研制了极坐标激光直写系统。操作平台位移范围在 250mm 以内,采用干涉仪定位其定位精度接近 100nm rms (干涉仪脉冲的离散值等于 10nm)。

1990年日本大阪大学 M.Harurna 等[27]报导首次利用激光直写技术在光刻胶上制作了闪耀结构的 Fresnel 微透镜和 Fresnel 微透镜阵列,制作的元件性能不亚于电子束直写技术制作的同样元件。

自此之后,瑞士、西班牙、德国、瑞典和加拿大等国都相继投入了这方面的研究,并取得了不错的成果。

值得一提的是,1998 年新加坡南洋理工大学 Chan Yuen-Chuen 等,研制了一台基于He-Cd 激光器 325nm 的四轴激光直写光刻系统,开展在共轭导体聚合物等多种材料基片上,利用正性光刻胶制作微电子元器件的激光直写光刻工艺研究,包括 sol-gel 波导膜层、高质量连续浮雕的衍射光学微透镜。已制作的微透镜焦距 1.1 cm ,十分接近设计值 1.0 cm。

国内的激光直写技术开展的较晚,工艺技术水平也比国外发达国家落后。但可喜的是,该项已逐渐受到各大学研究所的重视。激光直写技术制作 DOE的工作是从九十年代开始的,1996 年中国科学院光电子技术研究所微细加工光学技术国家重点实验室和四川大学杜春雷等报导了在德国 Erlangen 大学光学研究所利用激光直写光刻方法和反应离子束刻蚀方法结合制作了 8 位相台阶 Fresnel 衍射透镜阵列,实测衍射效率 80%以上。

98 年杜惊雷等对报道了激光直写工艺中邻近效应的影响分析采用直写数据设计预补偿方法实现激光直写邻近效应的校正。同年浙江大学现代光学仪器国家重点实验室杨国光等报导研制了一台极坐标激光直写设备,分析了光刻胶中光强分布,并对激光光刻中的分辨现象进行了研究,通过对写入物镜中心遮拦 在光刻胶上得到 0.6μ m 线条, 还基于光刻胶正胶曝光和显影过程的理论模型,用梯度折射率介质光线追迹的方法对显影过程进行了计算机仿真。

2000 年中国科学院长春光学精密机械与物理研究所应用光学国家重点实验室开始利用由该所自行研制的四轴激光直写系统,进行了直角坐标和极坐标的激光写入研究。

2001 年兰州物理研究所详细地研究了激光热化学反应制作掩模图形工艺,制作了直径 115mm F/1 的衍射透镜用掩模板,设计波长为 1 μm 刻写时间约 3 小时。

2020年,据中国微米纳米技术学会报道,中国科学院苏州纳米技术与纳米仿生研究所张子旸研究员,与国家纳米科学中心刘前研究员合作,在《纳米快报》(Nano Letters)上发表了题为《超分辨率激光光刻技术制备 5nm 间隙电极和阵列》(5 nm Nanogap Electrodes and Arrays by a Super-resolution Laser Lithography)的研究论文,论文讲述了该团队开发的新型 5 nm 超高精度激光光刻加工方法。这种工艺估计就是采用的激光直写技术。

激光直写系统的基本结构

激光直写是利用强度可变的激光束对基片表面的抗蚀材料实施变剂量曝光,显影后在抗蚀层表面形成所要求的浮雕轮廓。激光直写系统的基本工作原理是由计算机控制高精度激光束扫描,在光刻胶上直接曝光写出所设计的任意图形,从而把设计图形直接转移到掩模上。

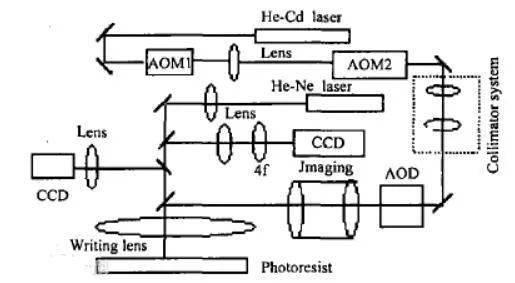

激光直写系统的基本结构如图所示,主要由He-Cd激光器、声光调制器、投影光刻物镜、CCD摄像机、显示器、照明光源、工作台、调焦装置、He-Ne激光干涉仪和控制计算机等部分构成。

激光直写的基本工作流程是:用计算机产生设计的微光学元件或待制作的VLSI掩摸结构数据;将数据转换成直写系统控制数据,由计算机控制高精度激光束在光刻胶上直接扫描曝光;经显影和刻蚀将设计图形传递到基片上。

激光直写设备是激光直写工艺研究的的关键设备,只有先进的激光直接写入系统和高超的工艺水平结合,才能制作性能先进、高质量的光学元件,二者缺一不可。激光直写设备主要加工性能决定了其制作元件的种类、规模尺寸,激光直写工艺水平决定了元件的质量。不同应用领域 不同类型的元件,需要不同的激光直写系统。 表 2-1 列出了当前三种类型激光直写设备的加工能力

表 2- 1激光直写设备加工性能比较

电子束光刻的主要原理是利用高速的电子打在光刻胶表面,使光刻胶的化学性质改变。在电子束光刻中电子的产生方式有两种,一种是热发射,另一种是场发射。热发射是通过对阴极材料高温加热,使电子获得足够的能量从阴极中逸出;场发射是将阴极置于高强度电场中,利用电场对电子的强作用力使电子脱离原子核的束缚。直写式电子束的曝光原理是将聚焦的电子束斑直接打在光刻胶的表面,加工中不需要成本高昂的掩模版和昂贵的投影光学系统,其加工方式也更为灵活,适合小批量器件的光刻,在实际中应用更为广泛。

电子束光刻的分类

电子束光刻按照曝光方式划分可分为两种,投影式曝光与直写式曝光。投影式曝光通过控制电子束照射掩模图形,将掩模图形投影至光刻胶表面,把掩模板上的图案转移到光刻胶上,原理类似于照相机,拍摄对象好比掩模板,光刻胶就像是胶卷,通过光线的照射把拍摄对象投影到胶卷上,如图所示。

电子束光刻技术是世纪60年代从扫描电子显微镜基础上发展起来的一种新型微细加工技术。由于电子束的产生、聚焦、偏转等技术成熟,控制简単方便,而且无需考虑衍射效应(当加速电压达到15-20kV时,电子射线的波长约为0.01-0.007nm;而加速电压到50kV,其波长仅为0.0055nm;所以该技术一经问世便引起业内人士的高度重视并得到大家的青睐,当今的高分辨率掩模几乎都是用电子束光刻制成的。

当然,电子束直写技术的缺点也是很明显的:曝光速度过慢,生产率过低,难以用它进行规模生产;这主要是由于电子束扫描束斑很小,虽然可以直接扫描出很细的图形,分辨率很高,但是难以在大规模批量生产中得以应用。不过在产品研发中,利用电子束直写技术提高光刻精度,却是它独特的优势。

为了提高电子束的曝光效率,一方面可以利用高灵敏度的电子抗烛剂,另一方面可以釆用电子束光刻系统与光学光刻机匹配和混合光刻(match and mixed lithography)技术。

电子束光刻应用广泛,不仅可以用于制造高精度掩模、移相掩模以及射线掩模等下一代光刻掩模,而且还可以在硅片上直接曝光芯片图形,实现了“无掩模”技术制造。电子束光刻技术在微光学、微机械、新型器件(如纳米器件、单电子器件和新一代量子效应器件)等微细加工领域有着广泛的应用前景,几乎所有涉及微纳米结构加工技术的研究和开发工作都离不开电子束光刻技术。

特别值得一提的是,由于光栅扫描电子束光刻系统采用了高亮度热场致发射阴极、极高的扫描速度(比如,ETEC公司生产的MEBES 4700S的最高写速率为320MHz)、工件台连续移动和多通道写策略等技术,大大提高了生产率,而被广泛地应用于掩模生产制造中,在一定程度上电子束光刻机已经成为了掩模制造的专用设备。

现在,世界各国都投入大量的人力、物力和财力进行电子束光刻技术的研究,包括美国、日本、欧共体以及韩国,都先后建成微细加工实验室,无一例外地开展了电子束光刻技术的研究。

我国早在20世纪60年代初就已经开始研究电子束光刻技术。1964年,在中国科学院黄兰友教授的领导下,中科院科仪厂就与电工研究所等合作研制电子束光刻机。此后,中国科学院电工研究所、信息产业部研究所和山东大学等单位一直在研究电子束光刻技术,并研发了多种电子束光刻机,其中电工研究所还研制出国内第一台纳米级电子束光刻图形发生器与以及相关的控制软件。中国科学院微电子研究则在电子束光刻工艺上取得了大量的优秀成果。尽管如此,我国的电子束光刻不管是在设备的研发还是工艺的积累上,都与国外存在很大的差距。

我国在二十世纪六十年代中期已经由中科院电工研究所、上海冶金研究所等单位开始着手进行电子束光刻机的研制。七十年代至八十年代,随着我国半导体技术的发展,电子束光刻技术发展很快,中科院电工研究所、哈尔滨工业大学、山东大学、信息产业部电子第研究所等均开展了电子束光刻的研究工作,但由于基础产业的落后,关键技术未能突破,一直难以深入下去,与国际水平差距较大。

在二十世纪九十年代后,我国微电子技术发展迅速,国家投入大量资金从国外引进多台电子束光刻设备。1992年中国华晶电子集团公司从德国引进一台Jenoptik ZBA-23可变成形束电子束光刻机。1994年,中国科学院电工研究所和中国科学院微电子研究所分别从日本JEOL公司引进JBX-6AII可变成形束电子束光刻机,主要用于集成电路掩模版的加工和设备的仿制研究。1996年上海杜邦(凸版)光掩模有限公司从美国引进一台矢量扫描电子束光刻机。这几种电子束光刻机均可进行微米和亚微米线条的微细加工,并且具有较高的生产效率。

最近几年,我国微电子领域及微细加工领域的研究工作已经迈进深亚微米及纳米级阶段,为适应这一发展需求,我国又投巨资引进几台国外先进电子束光刻设备,1998年中国科学院微电子中心从日本JEOL公司引进一台JBX-5000LS型电子束光刻系统,1999年河北半导体研究所从欧洲leica公司引进一台VB5电子束光刻机,这两台曝光机的分辨率均相当高,但曝光效率较低,主要用于研究工作和原型器件研究,为开展纳米级超微细加工技术的研究提供了有效手段。

2003年中科院微电子研究所从应用材料公司引进MEBES 4700S光栅扫描电子束光刻系统,该系统不仅具有350纳米的分辨率,主要采用了320MHz的高速扫描系统,大大提高了生产力,直接应用于大生产规模的掩模版生产。2008年,中国科学院微电子中心从日本电子引进一台JBX-6300FS型电子束光刻系统,该系统最小束斑2nm,曝光最小线宽8nm。

在引进JBX-5000LS型电子束光刻机的基础上,中国科学院微电子研究所承接国家“九五”重点科技攻关项目一0.1-0.035微米集成电路关键工艺研究中电子束光刻技术研究专题(批准号:97-762-03-02)的研究工作,采用“电子束直写”、“电子束与光学stepper混合与匹配光”和“邻近效应校正”等技术结合,成功地研制出栅长0.1μm的MOSFET和PHMET 以及0.18μm的CMOS电路和CMOS器件,在JBX-6300FS型电子束光刻系统上,使用ZEP-520电子束光刻胶曝出周期10nm光刻图形,使我国集成电路微细加工技术接近国际先进水平,缩短了与先进国家的差距,为我国微纳加工技术追赶国际先进水平奠定了基础。

电子束光刻机的价格非常昂贵,单纯依靠进口是不行的。在从国外引进先进设备的同时,国家还投资自主研发电子束光刻机。国家“九五”重点科技攻关期间,电子束光刻技术的研究进入深亚微米器件研究开发阶段。1999年,信息产业部第48研究所首先研制成功以为DB7为代表的深亚微米电子束光刻机,极限曝光特征尺寸为0.3μm,图形拼接精度为±0.125μm。中国科学院电工研究所承接中国科学院“九五”科技攻关课题一0.1微米电子束光刻实验装置,研制出DY-7深亚微米电子束光刻机,最小电子束斑直径为25nm,极限曝光特征尺寸达到了0.08μm,图形精度和定位精度均优于0.025μm,这些研究成果使我国电子束光刻系统研制技术前进了一大步。

2020年,中国科学院上海光学精密机械研究所信息光学与光电技术实验室在极紫外光刻的计算光刻技术研究方面取得进展,针对极紫外光刻提出了一种基于厚掩模模型和社会学习粒子群算法(social learning particle swarm optimization, SL-PSO)的光源掩模优化技术(Source and mask optimization, SMO)。仿真结果表明该技术的优化效率优于国际上常见的基于启发式算法的SMO技术。

光刻是极大规模集成电路制造的关键技术之一,随着集成电路图形的特征尺寸不断减小,光学邻近效应会显著降低光刻成像质量。

在光刻机软硬件不变的情况下,采用数学模型和软件算法对照明光源、掩模图形与工艺参数等进行优化,可有效提高光刻分辨率/增大工艺窗口,此类技术即计算光刻技术(Computational Lithography),被认为是二十一世纪推动集成电路芯片按照摩尔定律继续发展的新动力。

极紫外光刻技术是目前最先进的光刻技术,已被应用于5 nm工艺节点的芯片量产中。由于极紫外光刻具有掩模厚度远大于光源波长,光学系统为反射式等特点,其相应的计算光刻技术和传统技术具有较大差异,是国际研究热点。

SMO技术是一种重要的计算光刻技术,通过同时优化光源和掩模图形提高光刻成像质量。中国科学院上海光机所研究团队针对极紫外光刻提出了一种基于厚掩模模型和SL-PSO算法的SMO技术。将基于结构分解的极紫外光刻厚掩模快速模型应用于像素化掩模图形的成像仿真中,相比于薄掩模模型提高了光刻成像仿真的精度,同时掩模图形的优化结果得到了严格电磁场仿真的验证。

采用SL-PSO算法优化光源和掩模图形,通过社会学习的策略提高了优化效率。通过控制初始化参数来调整SL-PSO算法中的初始化粒子群,在提高优化效率的同时提高了优化后掩模图形的可制造性。对多个掩模图形进行验证,仿真结果表明该技术的优化效率优于国际上常见的基于启发式算法的SMO技术。

电子束光刻技术原理

任何电子束光刻系统都是在高温、高压或者高温和高压下,用热、场或者热和场使阴极灯丝发射大量出的电子,然后由电子光柱体对电子束进行聚焦和对中形成大小可控的束斑对进行电子抗蚀剂进行光。下面从电子束光刻系统的结构和分类及电子光学原理来说明。

电子束光刻系统结构

电子束光刻系统由用于产生电子束和控制电子束的电子光学柱、真空系统以及工件台和控制电子装置构成。电子光学柱主要包括电子源、磁透镜、电子束消隐器和控制电子束偏转的机械装置。电子源是一个热发射器或热场发射器。根据设计的不同,电子束的能量可以在1-200KeV的范围内变化,由磁透镜和电子束消隐器及光学透镜控制束斑尺寸可以达到几个纳米。束流和扫描场的大小由系统的性能要求决定。真空系统保证了暖光是在高真空环境中进行且电子源也要处于极高的真空环境。工件台位置通过激光干涉仪反馈精确地加以控制,这样,就可以通过将整个图形分解成许多扫描场的方法来进行大面积的图形曝光。

根据电子束光刻系统各个模块的功能和结构特点,我们大致可以把扫描电子束光刻系统可以分为四个部分:电子枪、电子光柱体、真空系统及工件台、控制系统,如图2-1扫描电子束光刻系统简图所示:

随着硅片关键尺寸减小到特征尺寸为0.15微米及以下,衍射和散射这些因素阻止把光掩膜上的图形有效的转印到硅片上。光学增强技术正用于改善图象质量和分辨率。这己经成为光学光刻的一个重要领域。被称为亚波长光刻使得在硅片上光刻出分辨率稍微低于曝光波长成为可能。

相位移掩膜技术

相移掩膜技术(PSM)是1982年发展起来的方法,用来克服光通过光掩膜上小孔发生衍射的相关问题。通过相移掩膜技术,投影掩膜版被一层附加透明层修正以改变透光区域使光相相差180度,如图所示。就像我们熟知异相波的干涉,这里进行的是相消干涉,透光区的衍射光波与半穿透区的反相光波产生相消干涉,这样不透明区域下的光衍射就减小了。光掩膜的相位移技术改善了图象对比度,并且己经成为0.18及以下技术节点关键层光掩膜的主流技术。有多种实现相位移技术的方法它采用相同的基本思想但它们都采用相消干涉原理为基础。下图表述的是光掩膜的原理。

光学临近修正(OPC)

特征尺寸的均匀性对实现高性能的集成电路非常关键,特别是在晶体管栅区这里线宽变化将影响器件的速度。由于光掩膜上距离很近结构间的光衍射和干涉引起光学临近效应,尽管光掩膜上两者具有相同的线宽尺寸,光刻图象的线宽受附近结构影响密集成组的线条将光刻出与弧立线条不同的尺寸。这个特别的例子被称为等密度偏差。

引入可选择的图象尺寸偏差到光掩膜图形上来补偿光学临近效应是可能的这被称做光学临近修正(OPC)。光掩膜设计者可以利用计算机算法,对光掩膜上小特征尺寸生成光学临近修正。然而在这种控制水平上生产光掩膜是一种挑战特别是因为CD特征尺寸已经极小。当关键尺寸减小到小于0.18微米时具有挑战性的定标尺寸将要求增加使用,这将使光掩膜制造更加复杂。图为图形加不加和加在硅片上的效果:

图形产生通过电子束或激光进行图形曝光。光阻显影曝光多余图形以便进行蚀刻。铬层刻蚀对铬层进行刻蚀保留图形。去除光阻去除多余光刻胶。尺寸测量测量关键尺寸和检测图形定位。初始清洗清洗并检测作为准备。缺陷检测检测针孔或残余未蚀刻尽的图形缺陷补偿对缺陷进行修补。再次清洗清洗为加保护膜版作准备加保护膜保护膜加在主体之上这防止灰尘的吸附及伤害。最后检查对光掩膜作最后检测工作以确保光罩的正确。光掩膜的基本检查大体有基板名称版别图形排列膜层关系伤痕图形边缘微小尺寸绝对尺寸缺欠检查等。通常在光罩上形成图形的基本步骤和硅片相似据处理部分和工艺制造部分。数据转换将如版图格式分层运算的数据形式

通常在光罩上形成图形的基本步骤和硅片相似,一般来说光掩模的制作分数据处理部分和工艺制造部分。

- 数据转换 将如GDSII版图格式,分层,运算,格式转换为光刻设备所知的数据形式。

- 图形产生 通过电子束或激光进行图形曝光。

- 光阻显影 曝光多余图形以便进行蚀刻。

- 铬层刻蚀 对铬层进行刻蚀保留图形。

- 去除光阻 去除多余光刻胶。

- 尺寸测量 测量关键尺寸和检测图形定位。

- 初始清洗 清洗并检测作为准备。

- 缺陷检测 检测针孔或残余未蚀刻尽的图形

- 缺陷补偿 对缺陷进行修补。

- 再次清洗 清洗为加保护膜版作准备

- 加保护膜 保护膜(pellicle)加在主体之上,这防止灰尘的吸附及伤害。

- 最后检查 对光掩膜作最后检测工作,以确保光罩的正确。

光掩膜的基本检查大体有:基板名称版别图形排列膜层关系,伤痕图形边缘微小尺寸,绝对尺寸缺欠检查等。

MASK数据处理流程IC设计者将设计好的电路版图以GDSII格式的文件交由Mask House,Mask House的处理部门将图形做OPC处理,并在空旷区域加上Dummy图形。再将处理完的图形转化为两份不同格式的文件,一份作为Writer数据直写使用,一部分作为缺陷的数据库检测使用。如图:

工艺制造部分又分为前道工艺和后道工艺,如图。前道工艺包括图形产生(光刻工艺)光阻显影铬层刻蚀去除光阻尺寸测量(CDoverlayphase)等前道工艺完成后,一片光罩的图形制作部分己经完成了。后道工艺主要包括缺陷检查缺陷修补清洗及贴保护膜。从掩膜板的制造流程来讲前道工艺决定了掩膜板的所有质量特性尤其是光刻工艺步骤关键的CDoverlay指标均由此步骤反映到掩膜板。

目前光掩模的基板材料,较常被使用的有石英玻璃和苏打玻璃(Soda-lime)玻璃两种。 苏打玻璃较多被应用在STN-LCD、TN-LCD、FED、EL等产品的生产上,而用于TFT-LCD 的光罩掩模,由于热膨胀率小,所以尺寸精度要求较高,并且因为需要有90%以上的 良好透光率,因此采用了能实现高精细程度Geometry的石英玻璃。

而利用铬元素作为遮光材料的理由是铬不但可以镀出均一的厚度并且在蚀刻制程中还能加工出精细的线路实现更高分辨率的目标而且光掩膜版上的铬是一种无毒害无污染的元素符合安全管控标准所以目前就用来光掩膜版的遮光材料这一方面可以说目前还没有比金属铬更合适的材料。

光掩膜一般选用透光性比较好的石英玻璃做衬底并用金属铬覆盖整个衬底面积作为遮光层这个铬层会通过制图形成硅片电路的基层图形例如孔、线条等与石英玻璃相对应在掩膜板上形成透光区和非透光区域。铬的厚度通常小于人并且是溅射沉积的。铬上还会有一层氧化铬作为抗反射层厚度通常为人用于吸收光刻过程中,在晶片表面产生的额外光刻能量的增益。常见的光掩膜分为普通二进制仍光掩膜和相位移光掩膜随着芯片设计上关键尺寸线宽的减小自技术接点开始连接栅氧化层的重要掩膜己经切入工艺。对于光掩膜来说与入的重要差异来自于还有一层具有穿透率的界于和石英基板之间图所示。

普通版 :一般使用苏打玻璃或者石英,常见2寸到10寸,线宽一般在1um以上,主要用户接触式曝光机,转移图形与版图尺寸为1:1,实现同比例的图形转移。

Stepper版:一般使用石英版,常见为5寸和6寸版,线宽一般在1um以上,主要用于Stepper曝光机台,转移图形与版图尺寸实际比例一般是4:1或者5:1,实现将版图图形缩小4~5倍之后投射于目的片上。

纳米压印版:一般用石英版,刻蚀其表面的金属形成沟槽和透光不透光的组合,尺寸一般需要5寸及以上,采用电子束直写的技术实现表面nm图形的转移,一般线宽在200~800nm左右,借助掩模版对光刻胶的压力、同时辅助紫外曝光,最终实现纳米级图形的转移。

金属掩模版:一把采用不锈钢,在不锈钢表面通过激光加工或者腐蚀的方式,实现表面镂空的图形设计,最小线宽一般要50um,能够用于电子束蒸发中,用于电极图形的转移。

结论:

近30年来,集成电路工业每年的增幅都居世界领先地位,这种增长的主要技术动力来自于硅片制造光刻技术的成熟发展,而硅片光刻技术中光掩模制造业的快速发展正是集成电路行业长盛不衰的关键。光掩模制造是集成电路产业链中工艺、设备、管理技术要求最高,资金投入比重最大的瓶颈工序。任何商业化的集成电路制造都离不开光刻掩模版这一核心产业。近年来我国政府充分认识到其重要地位,制定了借助外资快速启动这一项目的对策,帮助国内集成电路工业提高了生产能力,提升了技术档次,减少了对进口集成电路高度依赖的被动局面。

,