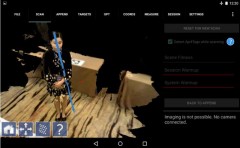

这款板件制作难度很大,不在于零件复杂,而是板件成型特别差劲,各种地方缝缝补补,还有漏件制作,一不小心就在外观留下瑕疵点,总体评估下来,完成这款板件制作所需的能力,远远超出我的能力范围,只能尽力而为了。制作过程享受不到乐趣,更多的是无奈。

本集摘要:

1、后减震重制。

2、输出皮带重制。

3、内饰板重制。

本集坑点:

1、接缝补土不到位,漏孔。

2、悬架板簧扎紧带细节不合理。

3、输出皮带连接细节缺失。

4、水土打磨不彻底,喷面漆凸起。

01-覆盖件处理

覆盖件在喷涂水补土时,建议保留水口,像内外覆盖件都要喷涂,需要有夹持点,如果裁剪掉,使用胶带依次两面粘贴喷涂,增加工时不说,表面残胶处理也很头疼。

覆盖件建议使用溜缝胶粘贴,干后缝隙处使用老田补土糊住,表面各类凹坑,凸起点需要用1500#水砂纸进行打磨,补土位置使用2000#水砂纸打磨。

这里注意一个坑点:补土在涂抹一小时后开始进行打磨,然后就进行超声波清洗了,结果,导致补土被震掉了。这边建议补土等完全固化后再进行超声波清洗。

水补土使用2000#星影补土,喷涂也是坑点,S130的喷笔,每次喷涂一定一定要进行清洗,这次充气后,见出气通畅,想偷懒,没想到,水补土出气不均匀,表面喷涂有各类漆珠。

02-后减震重制

为啥要重制?说白了,就是板件细节实在看不下去了,板件细节模糊,简直不能忍,重制的材料这边推荐0.5mm pvc板材,和φ0.3mm的PC棒,这个板件细节尺寸接近,至于扎箍紧固件就使用0.2mm铜丝定型(其实是没有想好其他紧固方式,临时起意的)。

由于扎箍紧固件太小了(长*宽3*1mm),为了保护眼睛,建议使用放大镜操作,那8个扎箍件,整整弄了一个半小时,难点在于卷不圆。

pvc板材裁剪成3mm宽的小片,仿照板件厚度,使用了6层进行堆叠,堆叠后一定要掰弯定型,这里可以先使用瞬干胶水预固定。

03-输出皮带重制

这个重制完全是因为好奇,之前每个车型都会有单独的细节,但是看着挺怪的,因为和张紧轮融合一起了。参考真车来说,重制皮带其实最好的材料就是橡胶(说人话就是橡皮筋),这里我就偏偏作死,使用了醋酸布,由于醋酸布是有条纹细节,就将就选用了。其实醋酸布纹路,更像现代汽车的CVT变速箱上的变速钢带细节,用在这里会更合适。

04-内饰板重制

之前测评讲过,这款板件开箱就少了内饰板件,这边需要重新复刻,开始的思路是直接3D作图 3D打印,但是基于是曲面,手头还没有3D扫描仪,无法3D直出。当然,换回老方法,使用塑料面描绘边缘轮廓再修形,后期再曲面矫正,虽然配合度差些,但是胜在灵活,这里推荐0.8mm厚PVC板材,这个厚度既有足够的抗屈服强度(说人话就是耐弯),又可以实现弯折矫形。

内饰板有了,还需要侧窗镜片,这里推荐0.5mm厚的透明PC片,后期直接带膜裁剪(为啥带膜裁剪?目的避免装配后留下划痕,减少打磨次数)

本期制作到这里了,针对这个板件的制作,其实也想表达一些自己的看法:其实板件不管难易程度如何,只要静下心来,慢慢做,其实都能达到完美效果。随着制作的经验逐渐积累,各类问题都能提前识别,但是随之而来的弊端就是惯性思维,最直接的反映就是任何细微瑕疵,总能自认为后期能解决,能把控住,但往往就是这个细微瑕疵,量变到质变,导致外观呈现不可返工的瑕疵。

还有,做模型最考验和磨练的就是一个人的耐心,最基本的入门素养就是归零心态,最必备的技能细微的观察力,最坚持的态度是不将就。能做好这几点,做好模型的同时,也会延伸到模型之外的事情(这几项放到自己身上,自己都没有完全做到)。

好了,本期制作就到这里,感兴趣的小伙伴可以私信我,我会一一为大家解答,谢谢大家的阅读。

,