在数字经济的浪潮中,零售业被公认为是数字化程度最高的行业,而与此形成鲜明对比的中国传统制造业,大部分还处于观望状态。当前,国内外形势正在发生深刻复杂的变化,越来越多的制造企业希望通过业务数字化与智能化,降低公司的管理成本,提升运营效率,推动业绩增长。

浙江四通新材料科技股份有限公司,从事地毯制造已经有18年了,公司十分重视技术装备的研发投入,斥资引进了瑞士、德国、比利时等多个国家先进的纺丝和热定型设备,公司业务遍及国内外,产品远销东南亚、欧美等国家,在同行中颇具竞争力。

但是随着业务的发展,公司管理层逐渐认识到:要实现业绩增长仅靠先进的技术装备是远远不够的,企业要提升效益,得扎扎实实练好内功,做好业务各环节的管理协同,让业务跑在“云”上,用数据说话而不是“拍脑袋决策”。

设备很先进,人与人的协同方式却很传统“四通的设备很先进,自动化成度很高。但人和人的协作还很传统,传递消息靠纸,部门协作靠纸,业务审批也靠纸。这些纸被丢在办公桌上,落在打印机里,最终大多数是进了碎纸机和垃圾桶,跟着一起丢掉的,还有我们业务经营数据和每一次决策的宝贵经验。”四通新材董事长唐亮说。

低效的协同方式还表现在:从销售订单开始到生产下单、车间报产、质检汇报、设备报修全程纸质表单传递。当销售查询订单的进度时,要先问生产计划,生产计划要电话问车间一线或到现场了解生产进度,效率很低。重要数据采用手工记录、电脑录到Excel进行保存,不能实时更新和查询,更谈不上通过数据分析,为相关部门提供有效的参考依据和决策支持。

企业数字化转型,迫在眉睫基于以上痛点,公司需要一套既能符合行业特性同时又能高度匹配企业自身经营现状的管理系统,来实现生产工艺、排单、进度、质量、异常等信息共享,让各经营环节紧密协同。通过智能的数字化决策,让协同效率提升,减少换产,节约损耗,为企业提效降本。

于是,杭州数迹网络为四通新材量身定制了一套生产运营数字化管理(MOM)系统来解决客户的痛点。数迹CEO刘晓晓在接受采访时说:“我们摒弃了传统的IT思维,依托阿里云成熟的基础设施和宜搭低代码应用搭建平台,重点围绕人和数据架构了一套符合化纤行业特点的数字化运营管理系统。”

刘晓晓提到的宜搭是阿里巴巴自研的政企数字化转型低代码平台,它基于阿里云的云原生技术部署,集成了模型编排、流程编排、服务编排、数据编排、UI编排等多模块能力,以及强大的开放与集成能力,已经和阿里经济体内部例如Data V、高德、政务钉钉等多个产品深度集成,支持公有云、专有云和专有化部署三种方式,能够极大地降低应用开发门槛,提升研发效率,缩短交付周期,促进政府、企业及各类组织的数智化转型。

宜搭与数迹强强联合,助力企业数字化升级数迹在制造行业已经深耕多年,非常了解行业的痛点,1年前成为宜搭的天使合作伙伴,可谓强强联合。

在谈到双方的合作关系时,刘晓晓提到,宜搭就像一座架在企业、ISV和应用之间的桥梁,不仅为企业提供应用的开发、测试以及发布的完整生命周期管理,让更多拥有业务经验的企业IT人员以及行业ISV可以快速构建企业级应用并对应用进行迭代,而且还赋予企业和ISV将已有创新应用固化为最佳实践后在阿里云生态中进行推广和分发的能力。

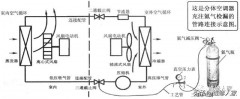

解决方案和具体场景运用数迹和宜搭共同打造的这套生产运营数字化管理(MOM)系统,采用一云多端的部署方式,销售人员可以在客户现场完成订单录入,管理人员打开手机钉钉就可以完成审批工作,生产管理员在办公室就能看到实时的机台排期和作业进度情况,生产班组通过PAD可实时查看工单任务,工艺信息,提交日志,提报产量。

销售工作台

集成现有用友系统数据,规范销售合同和生产需求的审核与管理。

生产计划工作台

根据销售合同和生产需求,展示所有待排产订单,可对订单基本信息快速浏览,系统自动显示历史排产的效率数字、质量情况、基础技术信息,快速辅助生产排程,排产情况自动下达生产一线。

生产管理工作台

工艺人员在操作台快速录入工艺控制信息,生产班组可以在机台上的操作台上随时汇报完工产量,系统自动统计完工总数量。交接班过程中快速记录生产日志及需注意事项,实现无缝交接。对生产过程中出现故障的设备,一键报修,消息直达设备维保处。

质量管理工作台

QC根据检验结果,快速进行品检汇报,计合格与不合格数量,系统自动统计。可对物理指标进行抽检汇报。对生产过程中发现的异常及时反馈、消息直达班组。客户质量反馈单电子提交,系统自动获取相关的批次检验信息、生产信息,快速辅助定位。

设备维保工作台

整理设备总清单,对工厂设备整体情况进行掌握。制定机器定期保养计划,系统自动分解周计划、日计划,在生产计划界面提示保养。设备报修快速知晓响应,历史报修情况一目了然,保证机器和其他资产设备的正常运转以实现工厂的执行目标。

业务报表

实时统计生产计划数量,完工数量,不合格数量等数据,并形成可视化图表,直观体现生产进度与异常情况。

“传统的ERP系统提供的是通用化解决方案,适配性差二次开发成本高。这套MOM系统完全是贴着我们的业务,按照我们的岗位习惯在做,区别于做完业务再补单子,这次是业务和系统充分的融合,系统就是业务本身。”四通新材董事长唐亮这样评价。

系统实现了企业里业务与人,人与人的数字化链接,带来了实实在在的效益。在系统的助力下,产品报价时间缩短2天,交期平均缩短5%,能耗料耗降低1%,异常处理时间缩短50%,设备可用率提升3%,数据处理效率提升100%。

在中国,成千上万个“四通”需要思考如何搭上“数字化建设”这趟高速列车,把这一步走稳、踩实,实现真正的智能化工厂也许就指日可待了。

本文为阿里云原创内容,未经允许不得转载。