来源造纸科学与技术 作者张翠梅等

造纸行业是我国重点耗能行业之一,煤炭和电力消耗占总能耗的80%以上。作为广东省重点耗能行业,广东省造纸行业的节能工作一直走在全国先列,企业的能耗水平基本优于《制浆造纸单位产品能源消耗限额》( GB31825-2015) 的限额指标,重点企业达到新建、扩产制浆造纸生产企业的能耗准入值指标的有50%左右,还有相当一部分企业达到先进值的水平。

造纸行业主要能源消耗为原煤、热力、电力以及柴油、汽油等其他能源,以外购能源为主。

原煤主要用于工业锅炉产生蒸汽;热力( 蒸汽) 主要用于碎浆、纸机烘干、脱水、涂布、调态、压光等工序;电力主要用于制浆设备、造纸设备等设备运行,部分用于生产照明、仪表、办公等。

部分造纸企业仍存在能源结构不合理、部分工段耗能高的问题,为了更好的分析造纸企业的耗能部位,帮助企业做好节能工作,挖掘更多的节能空间。

本文从广东省内20家企业的39条生产线的能耗情况进行研究。

该20家企业代表性强、产量大,生产的产品包括: 瓦楞芯纸、箱纸板、涂布白纸板、新闻纸、灰纸板、白卡纸、文化用纸及生活用纸,涵盖了广东省造纸行业的典型纸种。

能耗结构分析根据造纸行业的特点,本文从二级能耗指标对造纸企业能耗结构进行分析,分别为:

一级指标,包括单位产品综合能耗和直接生产系统综合能耗,单位产品综合能耗代表企业的整体能效水平,直接生产系统综合能耗代表该条生产线的能效水平;

二级指标,制浆蒸汽单耗、制浆电单耗、造纸蒸汽单耗、造纸电单耗。

通过以上二级指标了解企业的能耗分布情况,并与国家标准《制浆造纸单位产品能源消耗限额》 ( GB 31825-2015) 进行对比,分析广东省造纸企业的能耗水平及挖掘节能潜力。

行业的整体能耗水平分析该20家企业39条生产线中,有6条箱纸板生产线,11条瓦楞纸生产线,4条涂布白纸板生产线,2条灰纸板生产线,2条文化纸生产线,11条生活用纸生产线,2条白卡纸生产线,1条新闻纸生产线。

国家标准《制浆造纸单位产品能源消耗限额》 ( GB 31825-2015) ( 下称“标准”) 的能耗统计范围包括纸浆、机制纸和纸板主要生产系统消耗的一次能源和生产使用的耗能工质所消耗的能耗,不包括辅助生产系统和附属生产系统消耗的能源,即直接生产系统能耗。

由于广东造纸企业部分有自备电厂,部分自产蒸汽外购电,还有部分直接外购蒸汽和外购电,所以导致企业单位产品综合能耗水平相差较大。

本文主要对企业直接生产系统单位产品能耗进行对标。

由统计数据看出,除个别企业的直接生产系统能耗达到标准的准入值外,大部分企业已达到先进值的水平。

广东省造纸企业在节能减排、清洁生产等方面做了大量的工作,引进了大量先进的技术装备,并不断的进行技术改造,取得了显著成效,行业能效水平已达到国内先进水平。

但造纸行业整体发展不平衡,以上数据来源为省内的大中型造纸企业,其能的能耗和管理水平都处于全省乃至全国的行列,而省内尤其是粤东西北地区还存在较的小型造纸企业,该部分企业管理水平较差,能耗较高,导致全省造纸行业的综合能耗较高。

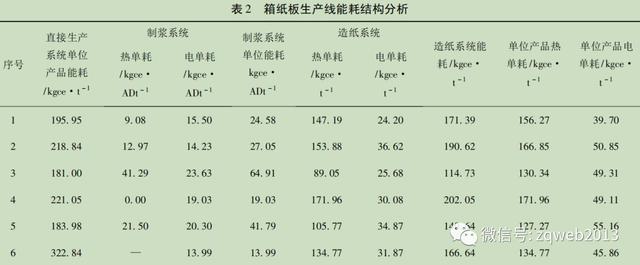

各纸种能耗结构分析:箱纸板

由表2可以看出,箱纸板生产线的制浆部分大部需要蒸汽,但是用量较少。原因为箱纸板作为瓦楞纸板的面层,需具备良好的耐破度、环压指数和平滑度等,所以在制浆工段增加了热分散工序,去除废纸中胶粘物和其他热熔物杂质。

箱纸板生产线的制浆系统约占纸机能耗的25% ,造纸系统能耗占纸机能耗75% ,整条纸机生产线的热电比为2.3:1~3.5:1。干燥部为造纸系统主要耗能工段。

瓦楞原纸

由表3可以看出,瓦楞芯纸的生产线的制浆系统大部分不需要使用蒸汽,因为瓦楞纸作为瓦楞纸板的芯层,只需具备横向环压指数、平压指数、纵向裂断长,对表面平滑度和耐破指数等指标没有指标要求,所以瓦楞纸的制浆过程比较简单,没用使用热分散设备。

个别生产线有使用少量蒸汽,原因为该生产线生产高强瓦楞芯纸,对浆料的要求较高,需使用热分散设备去除废纸浆里的杂质。

瓦楞纸制浆系统的能耗能耗较低,每吨风干浆基本少于20千克标煤,约占直接生产系统单位产品能耗的8% ,大部分能耗集中在造纸系统,尤其是热单耗部分,主要是在干燥工段的蒸汽消耗。

涂布白纸板

广东省内涂布白纸板的产能集中度较高,生产企业数量较少,对标的生产线数量较少。从表4看出,涂布白纸板的直接生产系统能耗水平相差不大,能源消耗同样主要集中在造纸部分,其中造纸部分的热单位占直接生产系统能耗的60%~75% 之间。

由于涂布白纸板需在表层进行施胶涂布,干燥使用的蒸汽比其他纸种多,能耗相对瓦楞纸和箱纸板也较高。

灰板纸

广东省内生产灰纸板的企业数量较少,产量也不大,但其中一家生产企业是全国最大的灰纸板生产企业,产能占全国灰纸板产能的30%以上,在国内具有举足轻重的地位,所以灰纸板也是广东省造纸行业的一个比较具有代表性的纸种。

从表5可见,灰纸板的直接生产系统单位产品能耗在200kgce/t左右,造纸系统的能耗占直接生产系统能耗的80%以上,尤其是造纸系统的热单耗部分,占直接生产系统能耗的71%以上。

原因为灰纸板的定量比较高,一般在120g/m2以上,最高可达1000g/m2。

由于纸板厚度大,车速慢,烘干需要消耗的蒸气随之增多。

另外,由于灰纸板定量高、挺度好,对原料的质量和浆料的要求较低,制浆过程消耗的能耗相对其他纸种较低。

灰纸板的能耗同样主要集中在造纸工段的热单耗。

文化纸

由表6可见,两条文化纸生产线的能耗水平差距较大。生产线1国产设备,设计产能较小,且由于产品转换频繁,造成生产能耗偏高。

生产线2为成套进口设备,年产45万吨,生产的纸种较为单一,由于规模效应及精细化管理,能耗水平较为先进。

两条生产线均采用原生浆为原料,只需经过简单备浆过程,即可进行造纸,所以不计制浆系统能耗。

生产线1的热单耗占直接生产系统能耗的74.18% ,生产线2的热单耗占直接生产系统能耗的66.67% ,由此可见,热单耗消耗的降低,即烘干部分做好节能对降低企业的单位产品综合能耗起很重要的作用。

白卡纸

广东省白卡纸的集中度也比较高,目前省内生产白卡纸的企业只有三家。

从表7可以看出,两条白卡纸生产线的能耗水平相差不大。

制浆系统与造纸系统的能耗比例约为1:9.4,能耗主要集中在造纸部分。

与其他纸种类似,造纸系统的热单耗为主要为耗能部分,占整体能耗的70%左右。

生活用纸

生活用纸是广东省造纸行业主要产品之一,产量占全国的10%左右,生活用纸全国排名前五位的企业有三家在广东有生产基地。

从上表可以看出,生活用纸的直接生产系统能耗水平相差较大,主要是不同的厂商生产的设备,其能耗差异较大。

生活用纸机械近几年发展较快,造纸企业通过对设备不断的更新换代,降低产品能耗,提高企业的能效水平。

目前省内的大部分生活用纸均采用商品浆为原料,不需经过制浆的流程,只需经过备浆过程即可进入造纸系统进行抄造,所以生活用纸的制浆系统不用消耗能源。造纸过程中,热单耗约占直接生产系统能耗的75% ,电单位约占25% 。

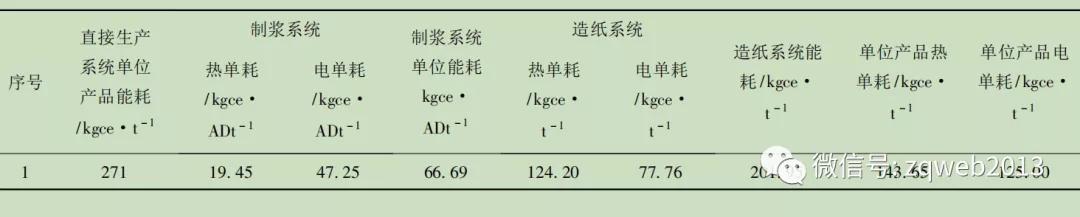

新闻纸

由于近年来受新兴媒体蓬勃发展的影响,国内不少报刊杂志相继停刊、减少版面,纸媒体的数量持续减少,新闻纸用量逐年下降,国内新闻纸厂家为了顺应发展将新闻纸机停产或转产其它纸种,目前省内只有一家造纸企业生产新闻纸。

从上表可见,新闻纸的制浆系统能耗占直接生产系统能耗的24.6% ,其中热单耗占7.2% 。由于新闻纸需要良好的印刷适性和一定的白度,在制浆过程增加了脱墨工序,去除废纸中的油墨,所以新闻纸的制浆系统能耗占比比其他纸种高。

热单耗占直接生产系统能耗的53% ,电单耗占47% ,原因为该新闻纸生产线自动化程度较高,纸机的复卷、分切、包装和入库等工序都采用自动化设备,减少人工的操作,所以耗电量相对较高。

造纸企业节能路径通过对广东省各典型纸种的直接生产系统的能源结构进行分析,可以看出,造纸企业的能耗主要集中在造纸系统,尤其是烘干部分。

近几年,造纸企业通过技术改造,不断挖掘,提升企业能效水平。

企业在节能技改方面主要有以下几个方向:

网部真空系统改造,采用透平真空泵取代水环真空泵

现代的纸机都是利用真空帮助纸页脱水的,因此真空系统是一台纸机的重要组成部分。

一台纸机上有多个真空度要求不相同的真空元件需要连接到真空系统。

如果选用水环真空泵组建真空系统,往往把一些真空度相近点合并后,根据不同的真空度选用多台水环真空泵来组建真空系统。

如果选用透平风机组建真空系统,则只需一台或两三台透平风机,就可以组建较大型纸机的真空系统。

两者相比,用透平风机的集成度较高,比较节省安装空间,且由于其特殊的结构,能够产生强劲、稳定的真空作用,用于大型造纸机的真空设备,具有明显的节能效果。

但其结构复杂、投资较大,操作及维护要求较高, 导致前几年透平真空泵的普及率较低。

目前,多级离心式透平机具有可同时产生多种真空度,抽吸量大、真空度大小可调节,适应性强,调节范围宽,高温气体可回收再利用,具有高效率、低能耗、稳定可靠的特点,使其得以在造纸行业广泛应用。

用透平风机取代水环真空泵,可减少真空设备装机容量30%~40% ,降低单位产品真空系统电耗,可降低单位产品真空系统电耗的20%左右。

造纸压榨部靴压改造随着造纸业的迅猛发展,造纸机运行车速的高速提升,对其压榨部脱水提出了越来越高的要求。

而造纸机的脱水关键部件是压榨部,其最佳压榨形式为靴式压榨。通常情况下对于不同纸种,纸幅离开压榨时的干度每提高1% ,干燥部蒸汽消耗量降低约5% 。经过靴式压榨的纸幅干度较常规压榨能提高3% ,所以靴式压榨在很大程度上决定了造纸机的运行成本和经济效益。

靴式压榨由于压区宽,脱水时间长,脱水能力强,出纸干度可大幅提高,可节约干燥用蒸汽。

靴式压榨还可提高纸页松厚度及纸板的挺度。

靴式压榨允许压榨部使用较少的压区数量,甚至一个压区,特别适合高速纸机。

靴式压榨取代传统的大辊压榨,可以提高纸页压榨的干度,降低后续干燥工段的能耗,并且提高车速,提高纸机的生产能力。

有个别大企业,采用两道靴压来取代传统压榨,提高压榨部脱水能力,提高纸机效率。

针对靴式压结构复杂、运行成本高等缺点,造纸机械生产商进行一些改造,目前主要有超薄靴板、软靴压、静压下的长时间宽压区靴压脱水等技术。

纸机气罩热能回收利用封闭式气罩作为气流组织与空气处理的关键设备,在纸机的运行中已处于举足轻重的地位。

封闭式气罩的效率直接影响到纸机的正常运行。

蒸汽作为气罩的热媒,蒸汽加热后变为冷凝水可重复循环利用。

如蒸汽气罩排放的湿热蒸汽直接排放,余热不能实现回收再利用,将造能热能的浪费,和能源成本的上升。

由于气罩排放的湿热气体中含有大量的纸屑、纸毛,传统的管式热回收装置容易造成堵塞。

目前,新研发的板式换热器和系统模块化的设计,可解决气罩排放的湿热气体内含有大量的纸屑、纸毛和水分等问题,并利用纸机干燥部通风系统所排出携带水蒸气的热空气余热用来加热送风。

不但解决了纸毛堵塞的问题,还可以节省能源。

由于新空气温度增加,降低了其水蒸气的饱和度,从而增加了空气的“吸水潜力”,从而降低气罩部分新鲜蒸汽的使用量。

造纸干燥部蒸汽冷凝水回收技术热泵蒸汽冷凝水系统是优化纸机烘干部冷凝水排放和纸机烘干部尾汽回用装置,通过对热泵系统的改造,回收系统排出的高温冷凝水,可最大限度地利用冷凝水的热量,提高纸机干燥部的效率,节约用水,达到节能降耗目的。

冷凝水回收系统大致可分为开式回收系统和闭式回收系统两种:

( 1) 开式回收系统是把冷凝水回收到锅炉的给水罐中,在冷凝水的回收和利用过程中,回收管路的一端敞开向大气,即冷凝水的集水箱敞开于大气。当冷凝水的压力较低,靠自压不能达到再利用场所时,利用高温水泵对冷凝水进行压送。

这种系统的优点是设备简单,操作方便,初始投资小; 但是系统占地面积大,所得的经济效益差、对环境污染较大,且由于冷凝水直接与大气接触,冷凝水中的溶氧浓度提高,易产生设备腐蚀。

这种系统适用于小型蒸汽供应系统,冷凝水量较小,二次蒸汽量较少的系统。使用该系统时,应尽量减少二次蒸汽的排放量。

( 2) 闭式回收系统是冷凝水集水箱以及所有管路都处于恒定的正压下,系统是封闭的。

系统中冷凝水所具有的能量大部分通过一定的回收设备直接回收到锅炉里,冷凝水的回收温度仅丧失在管网降温部分,由于封闭,水质有保证,减少了回收进锅炉的水处理费用。

其优点是冷凝水回收的经济效益好,设备的工作寿命长,但是系统的初始投资相对大,操作不方便。

在开式和闭式回收系统中,人们越来越认为闭式回收系统是一种较为理想的回收方式,其投资在日后使用中能得到有效回收,所以,被广大厂家和研究单位采用和研究。

通过对20家造纸企业的能源结构进行分析可以看出,造纸企业的能耗主要为造纸的蒸汽消耗部分。

广东省造纸企业经过近十多年的不断技术改造,提高企业能效,大部分企业的单位产品能耗达到国内先进水平,提高造纸干燥部的能效,减少蒸汽用量将是“十四五”期间造纸企业降低能耗的重要路径,企业需对生产过程进行更精细的管理,挖掘更多的节能潜力。

本文综合自网络,如侵害了您的合法权益,请您及时与我们联系,发消息到我们公众号,我们会在第一时间删除相关内容。

,