上周周报《掘金“专精特新”A股标的!》中我重点提到了相关企业和《工业母机的核心标的》的核心标的,并在昨天夜报中提到了军品集采可能的影响《军品也要集采?》。今天我这里重点谈一下这个企业,这个企业是中国3D打印龙头,并且是国内航空航天金属增材制造的核心企业,它就是铂力特。

01 公司介绍

公司成立于 2011 年,是一家专注于工业级金属增材制造(3D 打印)的高新技术企业,为客户提供金属增材制造与再制造技术全套解决方案。作为国内增材制造行业早期的参与者之一,公司通过多年技术研发创新及产业化应用,在金属增材制造领域积累了独特的技术优势。公司围绕金属增材制造产业链,开展金属 3D 打印设备、金属 3D 打印定制化产品及金属 3D 打印原材料的研发、生产、销售,同时向客户提供金属 3D 打印工艺设计开发及相关技术服务,构建了较为完整的金属3D 打印产业生态链,整体实力在国内外金属增材制造领域处于领先地位。公司产品及服务广泛应用于航空航天、工业机械、能源动力、科研院所、医疗研究、汽车制造、船舶制造及电子工业等领域,尤其在航空航天领域,市场占有率较高,公司已成为空中客车公司金属增材制造服务的合格供应商。

02 公司核心竞争力

公司的核心团队源自西工大,高管专业背景雄厚。大家都比较了解西北工业大学,简称西工大,是以发展航空、航天、航海等领域人才培养和科学研究为特色的老牌工科高校,是国家“一流大学”建设高校,隶属于工信部。作为公司创业团队的核心人员,黄卫东教授曾任西北工业大学凝固技术国家重点实验室主任,其带领的科研团队是国内外较早开展金属增材制造研究的团队之一。2020 年年报显示,公司现有员工 700 余人,其中研发人员占比 26.88%,拥有研究生学历及以上的员工占比 61.93%,是一家高学历、人才储备丰厚的高科技公司。

截至 2020 年底,公司的研发费用率高达 16.55%,拥有增材制造装备 150 余台,相关分析检测装备 50 余台,是国内最大的金属增材制造产业化基地。公司拥有独立的研发机构和技术团队,研发实力雄厚,目前已累计申请专利 327 项,拥有授权专利 153 项,其中发明专利 51 项,实用新型专利 88项,外观设计专利 14 项。

公司先后承担了“国家重点研发计划”、“智能制造”、“工业强基工程”国家重大专项等多个增材制造技术研发及应用推广科研项目,荣获第一届全球 3D 打印大奖年度 OEM 奖。公司同时与国内军工单位及其下属科研院所等紧密合作,参与支持多个国防重点型号工程的研制与生产交付,完成了多项装备发展部、国防科工局的增材制造技术攻关任务。

03 公司业务

公司的业务布局主要分为五大板块:

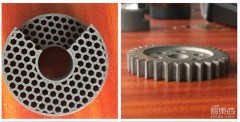

- 3D 打印定制化产品(营收占比 51.45%):公司通过自有 3D 打印设备为客户提供 3D 打印零件的设计、生产及相关服务,因 3D 打印能够实现轻量化减重、复杂内腔结构以及零件整体化功能集成,在航空航天领域应用尤其广泛。公司在航空航天领域占据领先地位,主要客户包括中航工业、航天科工、航天科技、航发集团、中国商飞及其下属单位以及各类科研院所等,目前公司增材制造的零件已经批量应用于 7 个飞机型号、4 个无人机型号、7 个航空发动机型号、2 个火箭型号、3 个卫星型号、5 个导弹型号、2 个燃机型号以及 1 个空间站型号。

- 3D 打印设备及配件(营收占比 36.65%):由于国外增材制造装备核 心技术对我国进行封锁,公司自 2011 年成立以来便不断通过自主创新来进行技术突破,自主研发并生产了十余个型号的增材制造装备,出货量及市场占有率在国产金属 3D 打印设备市场中排名第一。其中S310 通过空中客车公司认证成功出口德国,成为空客 A330 配套增材制造项目的主要设备,S500、S600 等型号突破了大尺寸增材制造技术壁垒,成型尺寸及部分核心参数处于国际先进水平,解决了我国大型航空航天精密复杂构件的生产制造瓶颈。

- 代理销售设备及配件(营收占比 8.18%):EOS 是目前全球最大的金属增材制造设备提供商,公司代理销售部分EOS金属增材制造设备,并向客户提供本地化的EOS设备相关维护等服务。在公司成立早期,通过代理 EOS 设备,在应用端为客户提供全方位的示范、培训、服务等工作,不仅加深了公司对下游需求、工艺的理解,还积累了大量的客户资源,为后期公司自有设备成熟后的业务开拓打下了良好的基础。

- 3D 打印原材料(营收占比 3.14%):原材料粉末是影响零件成型性能的关键因素之一,公司在金属材料、功能材料、金属基复合材料方面具有丰富的研究基础,在金属增材制造的新材料开发领域处于领先地位。公司目前已经成功开发出 TiAM1、AlAM1 等 10 余种专用粉末材料,解决了传统牌号材料成形沉积态残余应力高、工艺适应性差等问题,减少了传统材料在 3D 打印过程中开裂、变形。

- 3D 打印技术服务(营收占比 0.58%):公司在为客户提供多种尺寸、多种成形工艺的金属增材制造的同时,还提供全方位、专业性强的金属 3D 打印技术服务,具体包括工艺咨询服务、设计优化服务、逆向工程服务、软件定制服务等。

公司处于快速增长期,营收和利润稳步攀升。公司 2018-2020 年营收分别为 2.91、3.22与 4.12 亿元,近两年增速分别为 28.1%和 10.38%;2018-2020 年净利润分别为 0.57、0.74与 0.87 亿元,近两年增速分别为 29.88%和 16.74%,总体来看公司正处于快速增长期。公司主营业务的增长一方面是因为自身具备行业领先的技术实力,一方面是受益于逐年增长的金属增材制造市场需求。公司近两年毛利率稳定在 50%以上。值得一提的是,3D 打印设备服务及配件(自研)以其销量增速快和利润率较高的特点正成为公司业务的新增长点。

04 3D打印在航天航空的应用

航空航天的低价格敏感度与 3D 打印的独有制造优势相辅相成。一方面,航空航天领域特别注重产品的性能,尤其是军用领域很多时候为了获得更高的性能不计成本,较低的价格敏感度为 3D 打印在航空航天的大规模应用打开了空间。另一方面,“轻量化”、“高强度”以及“复杂零件集成化”一直是航空航天零部件制造和研发的主要目标,3D 打印技术的出现使得传统制造工艺无法实现的结构成为了可能,反过来促进了航空航天行业的发展。航空航天与 3D 打印相辅相成,未来最有可能成为率先大规模应用的市场。

3D 打印在航空航天领域的优势主要体现在以下几个方面:

1)能够实现复杂的结构设计并减重。相对于传统制造方法,3D 打印在生产复杂精细结构方面具有独特优势,比如复杂的几何结构及内部通道,结合结构拓扑优化技术,能够显著减轻零件重量。而对于航空航天来说,减重是永恒的主题。根据公司招股书,粗略统计,飞机重量减少一磅,平均每年可以节省 1.1 万加仑燃油,美国 GE 公司预计 3D 打印零件未来可占航空发动机零部件的 50%,使其研发的大型航空发动机每台至少减重 454kg。3D 打印在一定程度上解除了制造工艺对结构设计的约束,大幅提升了航空航天行业的设计和想象力,因此越来越多的部件设计开始建立在通过3D 打印制造的前提下。

2)降低原材料成本。航空航天行业大多使用价格昂贵的战略材料,比如钛合金、镍基高温合金等,而大型航空钛合金零件的材料利用率非常低,某些部件在锻造、机加工的过程中去除的材料超过 80%,而 3D 打印相比传统减材制造几乎没有材料浪费,大幅降低了原材料成本。

3)减少零件数量并提高零件性能。航空航天的零部件一般都较为复杂,部件通常需要由更细小的零件焊接组装而成,零件与零件之间的配合、传导在一定程度上影响了部件的整体性能,而 3D 打印技术能够对复杂部件一体成型,显著提升了部件的性能。以 GE 为 LEAP 发动机设计的 3D 打印燃油喷嘴为例,整套喷嘴可以一次成形,无需后续焊接,零部件数量从 20个降为 3 个,重量减少 25%,成本降低 30%,使用寿命延长了 5 倍,自2015 年通过 FAA 联邦认证以来该型喷嘴已积累生产超过 6 万个。

4)显著缩短新装备的研发周期。航空航天技术关系国家安全,世界各国之间竞争激烈,各国都试图更快地研发出新的装备。金属 3D 打印技术让高性能金属零部件,尤其是高性能大结构件的制造流程大为缩短,无需研发零件制造过程中使用的模具,大幅缩短了产品研发制造周期。例如 3D 打印技术使得 NASA RS-25 的发动机挡板生产时间从 9 个月降至 9 天,GE 航 空对 GE9X 航空发动机燃烧系统的设计时间缩短至几个月,而通过传统制造方法整个设计流程将耗费 18 个月。

近年来,3D 打印在航空航天领域中的应用愈加广泛,市场进入迸发前夜。

2016 年,空客公司搭载有增材制造部件的 A350 客机完成了为期两年的测试,展现了增材制造在航空工业上的技术可行性和未来潜力;2017 年,波音公司在 787 Dreamliner 客机上使用 3D 打印钛合金部件,预计可将每架 787 客机的制造成本节省 200~300 万美元;截至目前,GE 已顺利生产了超过 6 万个 3D 打印燃油喷嘴,而 GE9X 作为目前世界上最先进的商用发动机之一,整体使用了 304 个 3D打印零部件,涵盖燃油喷嘴、热交换器、导流器、叶片等七大类部件,为其他发动机厂商的新型号研制提供了指引;在航天领域,SpaceX 早在 2013 年就通过 3D打印制造了 SuperDraco 飞船火箭发动机的引擎室,实现了传统工艺难以制造的复杂冷却通道、喷油头和节流系统;此外,SpaceX 的猎鹰 9 号火箭能够在短短几年间成熟离不开 3D 打印在设计迭代过程中的帮助,猎鹰 9 号上使用了包括关键的氧化剂阀体等在内的大量 3D 打印零件。

我国作为航空航天领域的追赶者,也将在很大程度上参考国外大规模使用 3D打印技术的经验。此外,由于航空航天行业的敏感性,国外领先的 3D 打印企业如GE 增材、EOS 等与铂力特等国内 3D 打印企业很少出现直接竞争,同时国外厂商的服务能力较弱,无法及时响应国内客户的需求,因此具有本土化服务、响应迅速优势的国产 3D 打印厂商有望更多的获得客户的青睐,竞争格局优越。

05 公司成长性分析

1. 短期看我国航空航天需求迎来爆发

公司目前超过 50%的营收来自航空航天领域,主要客户包含中航工业、中国航发、航天科工、航天科技等国有大型集团公司及其下属单位、科研院所,未来数年公司业绩有望伴随我国航空航天的高速发展共同腾飞。航空领域受益于新一代航空装备加速列装,航天领域,未来数年中国航天将进入密集发射期。

2. 长期看一般制造业渗透率提升

虽然短期内受成本及规模的限制,但长期来看 3D 打印在汽车、工业机械、医 疗等一般制造业的渗透率也有望不断提升。

3. 公司全产业链布局优势明显,设备自给产能扩张无忧

相比其他国内 3D 打印公司,全产业链布局是公司最大的优势。公司业务同时覆盖 3D 打印金属粉末材料、3D 打印设备和 3D 打印制造服务,各业务得以在公司内部相互协同优化。从打印制造服务端来看,公司所有 3D 打印设备均为自产,大幅降低了生产成本,相比设备要依靠外购的厂商优势明显。此外,公司目前打印所用的金属粉末基本为自产,不仅成本比外采低,而且解决了外采粉末不同批次的一致性、稳定性问题,保证了零件的质量与交期。同时,公司也在积极开发 3D 打印专用的金属粉末材料,现有的几种自有牌号比如 TiAM1 性能比传统通用粉末材料更好。因此,相比其他 3D 打印公司聚焦于产业中的某一环节,铂力特在 3D 打印产业链中的每个环节都做到了前列,竞争优势明显。

===============

再说说今天的市场。

1. 今天午间,市场传出今天安徽ivd集采的现场中肿瘤标志物谈判,罗氏没参与,雅培西门子参与了,国产迈瑞、新产业等参加了。价格国产大概20-25%限价,进口25-30%限价,不同产品限价比例并不相同。

相关人士反馈国产厂家贴着限价入围,不会影响出厂价,罗氏肿瘤标志物弃标的话,肿瘤标志物市场罗氏占据60%市场份额,这块市场释放出来利好国产替代。

个人认为医药集采的恐慌性情绪已经消散,部分优质标的值得关注。

2. 工信部:适时开展钠离子电池标准制定 统筹引导钠离子电池产业高质量发展。

之前一直强调,新能源板块是未来最景气行业之一。关于钠离子电池的分析,请见之前的文章内容《市场热议的钠离子电池发布会带来多少变化?》。

3. 迈瑞医疗发布半年报,上半年实现净利润43.44亿元,同比增长25.79%;公司拟以10亿元回购股份,回购价格不超过400元/股。

这个业绩是超出我的预期。Q2扣非净利润环比增长54%,同比增长23.66%,大家要知道去年Q2疫情基数高。另外生命信息与支持同比增长12.68%,体外诊断同比增长30.76%,医学影像同比增长26.87%。加上10亿的回购,应该有不错的机会。

免责声明:本文仅代表作者个人观点,不作为买卖依据。文中涉及资料均来源于公开的网络收集整理,投资有风险,入市需谨慎!

,