一.产品介绍

传真机是应用扫描和光电变换技术,把文件、图表、照片等静止图像转换成电信号,传送到接收端,以记录形式进行复制的通信设备,是常见的桌面办公设备。根据其性能要求,传真机面壳通常选择性能良好的ABS塑料制作。

图1传真机面壳产品图

图2传真机面壳产品图

图3传真机面壳产品图

二.制品分析

图4传真机面壳产品图

图5传真机面壳产品图

三.模具设计要点

1.模具排位:

塑件尺寸较大,结构比较复杂,两端需要设计大滑块抽芯,因此设计1出1的型腔排位比较合理。模具设计图见图2,模胚为龙记标准细水口模架,LKM DCI5070A160B130 C170-490,为保证加工精度,模架的精框由模架厂家加工,以减小应力和变形。客户的注射机为FANUC300 吨注塑机。塑件两端需要设计大滑块,因此,将滑块分别设计在天侧和地侧。

图6传真机面壳模具图

2. 开模方向与分型面:

塑件的分型面比较复杂,周边的分型面沿着塑件的边缘。分型面的难度在于塑件内部的擦穿位,见图3。

图7传真机面壳模具图

3.浇注系统设计:

塑件属于大中型壳体,形状复杂,这种塑件,一般是两种进胶方式,热流道进胶或者细水口多点进胶。本套模具采取细水口5点进胶的设计方式。浇口的位置选择在不影响塑件外观和不影响装配的地方,见图2.流道截面为梯形。

图8传真机面壳模具图

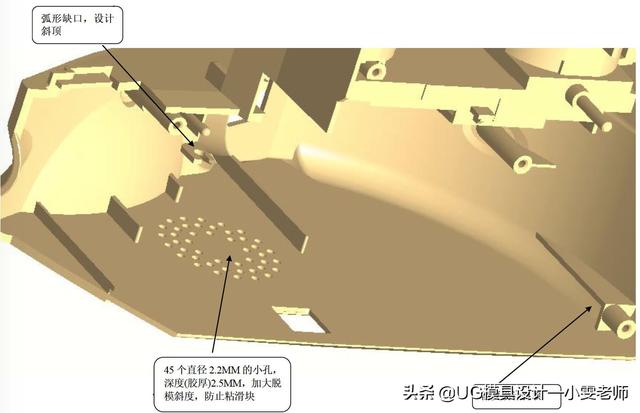

对于两端的大型滑块,由于胶位形状不规则,滑块顶部加高加宽增加斜楔锁紧面积。另一个设计要点就是斜导柱插入的孔必须在滑块的低的导滑部位,不可设计在滑块顶部,以免运动不稳定。容易忽略的一点就是,端面的45个小圆孔,由于小圆孔多,塑件壁厚2.5较厚,圆孔直径2.2较小,如果脱模斜度过小或遗漏做脱模斜度,则会严重拖花,圆孔变形,影响外观。实际上可以将脱模斜度做到单边5,不影响其散热性能。

图9传真机面壳模具图

4.顶出系统设计:

塑件的顶出除了3个斜顶外,还设计了顶针顶出和司筒顶出。

5.侧向分型与抽芯机构设计:

塑件两端设计大滑块抽芯机构,两个大滑块全部采用斜导柱驱动,滑块斜面设计耐磨板,便于调整和更换。塑件前面的小滑块同样采用斜导柱驱动。

图10分型面示意图

6.冷却系统设计

模具的温度在很大程度上决定了冷却时间,模具的冷却系统需要均衡地带走一定的热量,使模具保持在容许的低温状态有利于缩短注塑周期。达到冷却速度平衡,成型性能良好,成型件尺寸稳定,防止变形,物理性能良好和无外观缺陷。在两个大滑块和前后模都设计了冷却运水,主要以直通运水和水塘为主。

图11传真机面壳后模3D图

7.镶件设计

打印机和传真机外壳模具,形状复杂,后模仁高高低低,见图4,合理的镶件拆分会事半功倍。打散镶件设计时,采取先大后小的原则,一般先确定大的镶件位置,考虑冷却运水的回路设计,排好固定螺丝的位置。以模胚基准角为基准,临近基准角的两个镶件的边均为直角,远离基准角的两个镶件的边均为3,见图2.

图12传真机面壳前模 3D 图

图13左右大滑块 3D 图

镶件的拆分数量和位置,是一项很重要的工作,需要密切结合本公司的模具制造工艺,结合现有机床的行程、参数和加工范围,综合考虑注塑成型的排气,模具的抛光,不合理的镶件拆分,可能难以发挥镶件的功能和优势,浪费加工工时,弱化模具冷却,也可能影响模具的强度和刚度,给模具带来不可挽回的损失。不良的镶件分割,也使得模具组装难以进行,缺少组装的基准。本套模具的组装和拆解,都有一定的次序,分别见图14和图15,对于组装和拆解的要点,一定要写在模具的说明书里,随模具一起装箱,便于客户参考。

¸ 图14后模拆模具顺序图

图15后模组装顺序图

点击关注关注老师学习不迷路,进老师主页查看更多干货!

每晚八点有免费直播课程学习,私信老师即可免费学习!

需要模具设计资料和软件的可以私信老师回复“资料”即可免费领取!

喜欢老师作品可以转发或收藏,同时请继续关注后期会推出高质量视频和技术资料!

,